Подключение душевой кабины

Для того, чтобы подключение душевой кабины не забрало много времени и финансов и конечный результат был хорошим, стоит использовать сразу специализированные и правильные материалы, чтобы установка работала прекрасно и без всяких поломок. Если же нет достаточного количества времени на проектирование данной установки, то рекомендуется обратиться за помощью к специалисту, чтобы конечный результат был на высшем уровне, но тогда, это может оказаться более дорого, чем могло показаться в начале.

Первые этапы установления

Установление душевой комнаты считается одним из не простых процессов, для которого должны быть представлены инструкции и правила монтажа. Чтобы правильно определить место, в котором должна, находится, установка, следует придерживаться таких характеристик:

- Для начала нужно подвести металлоконструкции к электрической сети, которые обязательно обязаны быть заземленные.

- Установка должна располагаться вблизи вентиляции, для того, чтобы выделяемый конденсат, не мог повреждать стены и другие предметы.

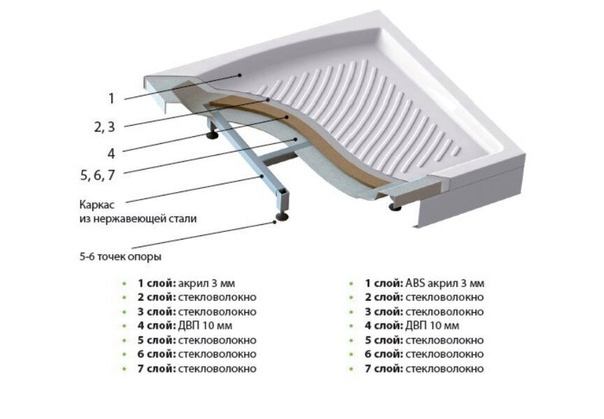

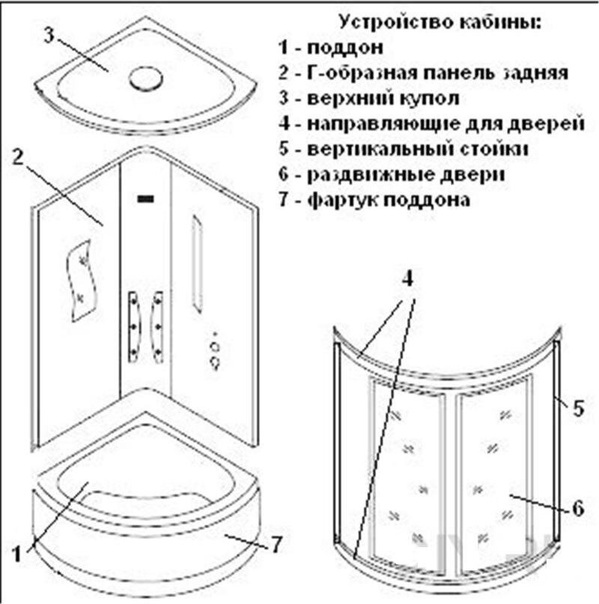

В самом начале, когда требуется время для подключения установки, необходимо ее собрать и хорошо ориентироваться в ее характеристиках. Перед тем как душевая кабина будет подключена к водопроводным сетям, нужно разобраться в точных ее размерах. На начальном этапе потребуется время для того, чтобы разобраться с установлением нижней части душа - поддона. Его нужно располагать в горизонтальной позиции с использованием длинных уровней. Чтобы все было устойчиво, можно эксплуатировать дополнительные центральные опоры.

Для подключения поддона к водоотводным сетям нужно:

- Когда происходить подсоединение установки к водоотводной системе, лучше всего применять гибкие шланги, которые имеют достаточно большую длину.

- Трубопровод должен прокладываться с определенным уклоном

- Желательно применять сточный насос, если ваша душевая располагается на большом расстоянии от стояка.

- Так же эксплуатируют насос с магнитным клапаном, чтобы предотвратить затопления.

- Чтобы вода протекала по водоотводной системе без проблем, расположение сифона должно быть над стоком.

Главное всегда помнить, что поддон душевой кабины в фиксированном состоянии обязан всегда располагаться выше уровня канализационной системы. Это одно из важнейших правил на самых начальных этапах монтировки установления вашей душевой кабины.

Главные правила монтажа к водопроводным системам

Когда происходит процесс осуществления монтажных работ водопроводной системы, необходимо гарантировать герметичные качества всех соединений. Для этого все установщики и сантехнические сотрудники советуют использовать специальные герметические средства.

Особое внимание для того, чтобы подключение душевой кабины было проведено верно стоит придерживаться такого:

1. Водопроводные трубы должны иметь расположение по длине пола или же спрятаны под него.

2. Подвод воды происходит из под раковины.

3. Должны устанавливаться фильтры для очистки воды.

При подключение душа к водопроводным сетям должно выполняться так:

1. Для начала нужно перекрыть воду и открыть краны с горячей и холодной водой, для снижения давления.

2. Предыдущий душ должен быть убран с помощью специального инструмента.

3. При помощи клещей необходимо убрать муфту от старого душа. Затем надеваются компрессорные фитинги на системы холодного и горячего водопровода.

4. Должно наноситься специальное покрытие на резьбу, на которую будет закручен адаптер.

5. Делаются проемы в стенке с помощь сверла.

6. Согласно инструкции необходимо нанести силиконовый уплотнитель и присоединить анкера.

7. Должны устанавливаться к адаптеру специальные шланги, которые в процессе нужно прикрутить клещами.

8. Для установления душевой панели на болты надеваются скважины, которые начинаются с наружного болта.

9. На внешней части панели прикручиваются искусственные тарелки, которые прикреплены на патрубке водоснабжения.

10. Чтобы проверить герметичность всех соединений нужно включить воду в стояке и прикрутить рукоятку.

Последние этапы подсоединения

Душевая кабина может иметь функцию подключения к электроснабжению, только если оборудована гидромассажным устройством или парогенетратором. Для таких соединений используется трехжильный кабель с определенными сечениями. Также нужно произвести установку потолочной части:

- В подволок необходимо закрепить лейку со шлангом, динамик и вентилятор с определенной подсветкой.

- Потолок установки крепиться на специальные элементы. При установке следует все соединительные места помазать герметическим средством.

Очень важную роль играет установка дверцы установки, которая должна иметь такие крепления:

1. Должны устанавливаться все ролики двери.

2. Дверь обязана быть с уплотнительным материалом.

3. При регулировке двери, нужно найти ее наиболее удобное расположение.

4. Все винты и другие закруточные элементы должны быть спрятаны.

5. Процесс установления всех недостающих элементов.

Регулировка установки

Чтобы подключение душевой кабины были сделаны по критериям, необходимо проверить такие пункты:

- Прочность закрепления поддона.

- Все панели не должны иметь изъянов.Установка не должна быть с острыми углами.

- Швы должны быть сделаны максимально герметично.

- При пуске воды, и при отводе ее в канализацию, в кабине должны быть хорошие и комфортные условия нахождения.

Другие записи сообщества

Арматура для сливного бачка унитаза: правильные рекомендации сантехников

Возможно, многие испытывали неприятные моменты с поломкой устройства. Порой достаточно просто вручную отрегулировать механизм, иногда необходима полная замена составляющих арматуры. Важно не ошибиться в выборе правильных деталей, именно от них зависит качественный уровень работы сантехники.

Краткая характеристика устройства

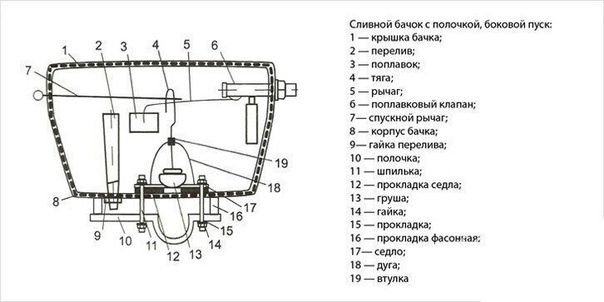

Арматура для сливного бачка унитаза демонстрирует следующее устройство из:

- спускного отверстия,

- специальной боковой трубки, служащей для переливания воды,

- резинового клапана крышки,

- кнопки слива.

Перед непосредственной установкой рекомендуется ознакомиться с компонентами устройства, ее основными частями и их характеристиками.

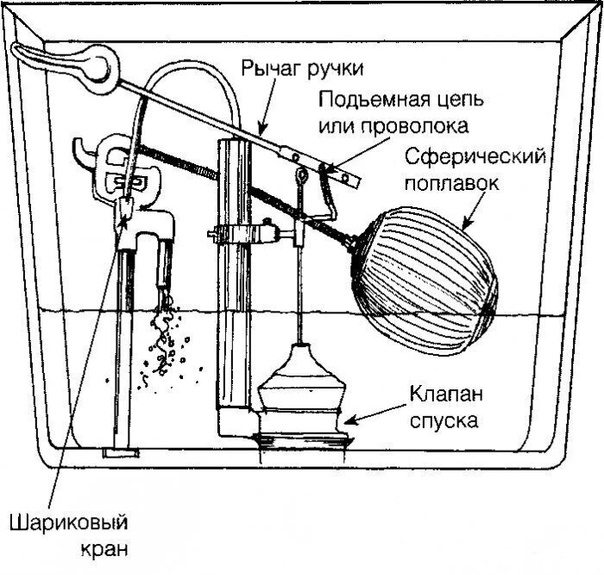

Устройство заполнения бачка водой

Данная функция позволяет проникать воде в емкость. Благодаря специальной детали в виде поплавка и запорного клапана вода набирается до определенного уровня, не позволяя превысить свой лимит. При регулировке спусковой кнопки поплавок меняет свое положение, регулируя уровень воды в бачке унитаза. При заполнении водой поплавок дает сигнал запорному клапану, в свою очередь регулирующий доступ воды из водопровода.

Регулировку уровня заполнения водой бачка отвечают механизмы:

- вышеупомянутый поплавок,

- запорный клапан.

Механизм спуска жидкости из слива унитаза предполагает следующую технологию. Спуск воды осуществляется при помощи сифона и спускового рычага. Подробное наглядное устройство указано на схеме.

Функция сифона – плотно закрывать сливное отверстие, избегая водяных потеков. Среди видовых категорий сифона выделяют: стандартная «груша» (в форме резинового цилиндра), такое устройство «грушевидного» сифона используют боковой рычаг бачка, или «кнопку» на крышке, действующей по принципу поднятия ее вверх. Еще один вид спускового механизма воды – кнопка на главной стенке бачка (зачастую встречается в сливных бачках, устанавливаемых в стене туалетной комнаты).

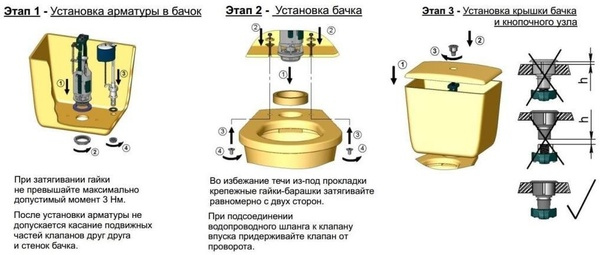

Правила установки и настройки механизма арматуры

Установка унитаза требует дополнительных внутренних конструкций. Установка и регулировка арматуры является обязательным дополнением качественной работы сливного бачка унитаза. Чтобы закрепить прочитанное, предлагаем просмотреть видео, содержащее подробное руководство по регулировке арматуры сливного устройства.

Арматура для сливного бачка унитаза предполагает ответственный подход к монтажу. Подробная технология и установка всех необходимых составляющих бесперебойной работы бачка ниже.

1. В наборе установки бачка находиться резиновая прокладка, необходимость ее установки – первоочередная.

2. На специальные болты крепления установить шайбы и прокладки из резины. Надеть болты в отверстия, с одной стороны, с другой – шайбу и повернуть гайку.

3. Надеть на гайку резиновое кольцо, служащее определенным герметиком. Главное – чтобы кольцо не позволяло пропускать лишнюю влагу и воздух.

При установке и настройке арматуры необходимо тщательно осматривать каждую деталь. Даже незначительное повреждение поверхности детали способно привести к поломке бачка. Можно использовать дополнительные уплотнительные средства – герметик, скрывающий лишние недостатки деталей.

4. Прикрепить сливной бачок к унитазу.

5. Соединить водопроводную коммуникацию и заполняющий механизм.

6. Закрыть бачок крышкой. Отрегулировать спусковую кнопку

Рекомендации по арматуре сливных бачков

В большинстве случаев арматура для сливного бачка унитаза по своему механизму несложна. Ее установкой может заняться даже некомпетентный в данных вопросах человек. Знания дополнительных нюансов по ремонту и настройке арматуры помогут избежать проблем в подобном вопросе.

Важно уметь регулировать уровень сливного клапана. Часто советуют:

- отключить соединение тяги и трубы перелива,

- убрать лишнюю влагу со стакана фиксатора,

- поменять положение стойки (вверх или вниз).

Настройка арматуры унитаза позволяет выставить «режимы» количества сливаемой воды. Слив может быть малым или обильным благодаря правильному расположению поплавка, регулировавшему расход воды сливного механизма.

Нужно ли утеплять дом из пеноблоков:

Пенобетонные блоки, так называемые «пеноблоки», применяются, для возведения наружных стен, толщиной 400-500 мм. Такая кладка, идёт сразу под отделку. Но иногда стены из пеноблоков в 300-400 мм дополнительно утепляют снаружи, перед тем, как декоративно отделать их.

По мнению большинства специалистов, утеплять такие стены нерационально, а если вы желаете построить тёплый дом, и отделать его камнем, то снаружи стены лучше обложить кирпичом.

Блоки из пористых бетонов были разработаны для того, чтобы обеспечить хорошее теплосбережение в жилых домах. Из положительных свойств этого материала надо также отметить долговечность. На пеноблоки не оказывают отрицательного воздействия осадки, плесени и грибок. Пеноблок способен отводить за пределы помещения сырость. Так как в составе материала только негорючие компоненты, он обладает высокой степенью огнестойкости.

Преимущество стен из пеноблоков заключается в том, что не образуется конденсат, который при устройстве многослойных стен, возникает внутри утеплителя, что приводит к увеличению теплопроводности, влажности, отслоению штукатурки и другим негативным явлениям. В борьбе с этими явлениями, помогает устройство «вентилируемых фасадов». Возведение зданий с однослойными стенами из пеноблоков позволяет исключить такие сложности, в технологическом процессе, при этом, не нарушаются санитарные нормы и правила.

Возведённые стены из пеноблоков, по своим физическим свойствам, сравнимы со стенами домов из дерева, но цены на срубы домов несколько выше. Зато используя дерево Вы можете в дальнейшем значительно сэкономить на утеплении. Ведь рубленный дом это самая теплая из существующих построек. Но сейчас тема статьи другая.

Недостатком стен из пеноблоков является низкая прочность, поэтому такие стены требуют усиления железобетонными элементами (балками и колоннами) для равномерного распределения нагрузок. Кроме этого стены пеноблоков, могут треснуть, при прямом попадании влаги в, плохо заделанные стыки. Вода замерзая, может вызвать разрушение стены, но качественная облицовка фасада здания позволяет легко устранить эту проблему.

Кирпич хорошо выдерживает дополнительную нагрузку, связанную с применением любой облицовки. Будь то штукатурка или природный камень. Чтобы внешний вид дома стал более привлекательным, можно также облицевать его красивым кирпичом. Дом с применением кирпича прочнее, чем дом, сложенный только из пеноблоков.

Что такое бетон и с чем его "есть"? Коротко о главном.

В этой небольшой статье рассказывается об основных свойствах и характеристиках бетона, его укладке, сроках схватывания и других потребительских качествах этого незаменимого в строительстве материала.

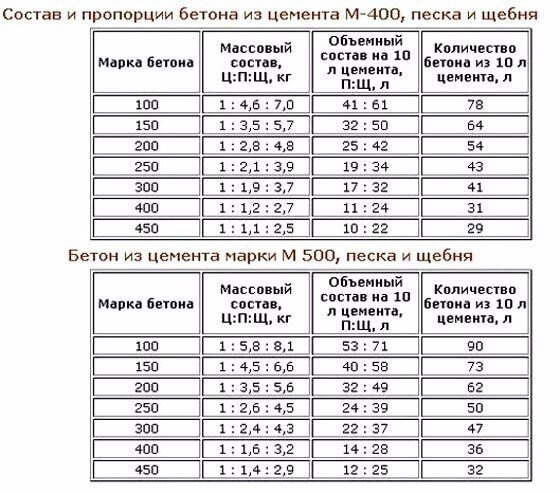

Готовая бетонная смесь, она же товарный бетон - подвижный состав из четырёх основных компонентов, замешиваемых в определенной пропорции: цемент, щебень, песок, вода. Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности).

Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок - 2 части, Вода - 1/2 части. Например: цемент - 330 кг., щебень - 1250 кг., песок - 600 кг., вода - 180 литров. Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т.д. и т.п.

Например: при использовании цемента м-400, бетон с таким составом покажет марку м-250. При цементе м-500, марка бетона будет хуже м-350. Цифры условны!

При производстве бетона на бетонном заводе, учитывается не один десяток параметров и характеристик.

Цемент и вода - главные компоненты бетона. Собственно на них возложена основная функция - связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) - главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень.

Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета ? Ну и что же получается. Цемент и вода - сами себе камень. Как-будто - вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается.

Для того, чтобы уменьшить эти деформации, в состав вводят заполнители:

Крупные заполнители: щебень

Мелкие заполнители: песок

Роль этих заполнителей - создать структурный каркас, который воспринимает усадочные напряжения, и в результате - готовый бетон даёт меньшую усадку. Также увеличивается прочность и модуль упругости бетона (снижение деформаций конструкции под нагрузкой), уменьшает ползучесть (когда бетон необратимо деформируется при длительных нагрузках). Заполнители существенно удешевляют бетон. Ведь цемент стоит значительно дороже чем щебень и песок.

В начале статьи Вы читали о примерных пропорциях основных компонентов бетонной смеси.

Давайте теперь переведём весовые доли в объемные и посчитаем:

Цемент 0.25 куб.м (330 кг. Насыпная плотность цемента в среднем 1300 кг на куб.м)

Вода 0.18 куб.м. (180 литров.)

Щебень 0.9 куба (1250 кг. При насыпной плотности 1350 кг на куб.м.)

Песок 0.43 куба (600 кг. При насыпной плотности 1400 кг/куб.)

Итого, если всё разложить и разлить по разным посудинам, мы получим общий объем 1.76 кубометра!

Как же это всё помещается в один куб бетона?

Просто. Берём литровую банку и засыпем её щебёнкой по горлышко. Между отдельными зернами будет много свободного места (межзерновая пустотность). И вот эту саму пустотность мы засыпаем двумя стаканами песка, одним стаканом цемента, и стаканом воды, при этом, потряхивая и помешивая. И всё влезет! В результате подобных манипуляций мы получаем совершенно плотную субстанцию. Все поры заполнены, все заполнители упёрлись друг в друга. Если бетон не шевелить и не трогать, он довольно быстро начинает твердеть (застывать). При вибрировании, перемешивании, бетон снова переходит в пластичное состояние. (тиксотропия). Как Вы только от него отстанете - он снова начнёт превращаться в плотную упругую массу.

Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона - всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня - не растёт со временем. Вот их и нивелируют. В любом случае, всё это делается в виде не нормируемого проектными требованиями запаса прочности. Как говорится - на всякий пожарный.

Кратко об основных видах щебня.

1. Известняк. Средняя прочность (марка) 500-600. Отдельные виды известняковых наполнителей (до 800) вполне пригодны чтобы изготовить бетон вплоть до марки М-350, но в виду более низкой морозостойкости, известняк как правило используют для производства бетонов марок м-100 - м-300.

2. Гравий. Прочность основных видов гравия (800-1000) достаточна для изготовления марки бетона вплоть до М-450. (обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей. Для индивидуального строительства я выбрал бы его. Бетон на гравии - дешевле. Для тех марок бетона, которые используют в частном строительстве - прочность более чем достаточна. Да и радиационный фон меньше чем у гранита.

3. Гранит. Наиболее прочный из перечисленных наполнителей. Из дополнительных преимуществ перед предыдущими имеет более высокие показатели (м до 1400), низкое водопоглощение и в следствие этого - повышенную морозостойкость. Например, при строительстве дорог, современными ГОСТ-ми разрешено использовать только гранитный щебень.

Конечно, не всё так просто со щебнем. Есть ещё много нюансов, вносящих свои коррективы: лещадность, % зерен слабых пород и т.д. и т.п. Но об этом, как-нибудь в следующий раз.

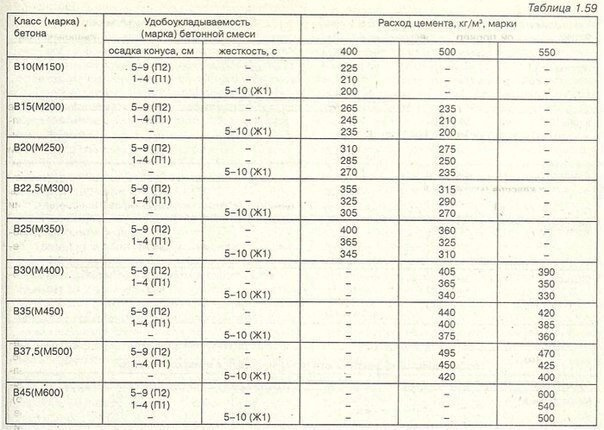

Во всех информационных материалах, прайс-листах и т.д. бетон указывается с цифровым и буквенным индексом. Обязательно указываются марка М-, класс В-, подвижность П-, водонепроницаемость W-, морозостойкость F-. Давайте вкратце расскажу про каждый из этих параметров.

Прочность, марка, класс бетона. Методы определения. Контрольные пробы.

Выбор и покупка конкретного вида и марки (класса) бетонной смеси определяется Вашим проектом. Если проекта нет, то можно доверится рекомендациям Ваших строителей. Они могут посоветовать бетон той или иной марки или класса. Если у Вас есть некоторые сомнения в компетентности Ваших строителей, можно попытаться разобраться самостоятельно.

Цифры марки бетона (м-100, м-200 и т.д) обозначают (усреднённо) предел прочности на сжатие в кгс/кв.см. Проверку соответствия необходимым параметрам осуществляют сжатием специальным прессом кубиков или цилиндров, отлитых из пробы смеси, и выдержанных в течение 28 суток нормального твердения.

В современных проектах бетон обозначается в классах. В общем и целом, класс бетона - параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах - прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. Впрочем, для Вас это не имеет какого-либо значения. Не буду Вам морочить голову с коэффициентами вариации прочности, и прочими техническими нюансами.

В проектной документации, если она у Вас конечно имеется, должно быть указано: бетон какого класса должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Уж не знаю - насколько это соблюдается, потому как 90% строительных организаций почему-то заказывают бетон в марках :

Для Вас главное - чтобы привезённый Вам бетон соответствовал той марке, которую Вы собственно заказывали. Проверить конечно можно, но не сразу.

Что стоит сделать?

При разгрузке бетона, взять пробу и отлить пару-тройку кубиков размером 10х10х10 см. или 15х15х15 см. Для этого можно сколотить из дощечек специальные формы нужного размера. Перед тем как залить бетон в формы, ящички желательно увлажнить, дабы сухое дерево не забрало много влаги из бетона, тем самым отрицательно воздействуя на процесс гидратации цемента.

Залитую смесь необходимо проштыковать куском арматуры или чем-то подобным: потыкать в смесь, как толкут картошку пюре, чтобы в залитой пробе не образовались незаполненные места (раковины), вышел лишний воздух, и смесь уплотнилась. Так же можно уплотнить смесь ударами молотка по бокам ящичков. Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Через 28 дней Вы можете с чистой совестью принести всё это великолепие в любую независимую лабораторию. Вам там всё это подавят и вынесут вердикт - соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток. В течение первых 7 дней бетон набирает около 70% расчётной прочности (естественно при условии нормальной температуры) В сырое и холодное время года сроки схватывания бетона и период его твердения существенно увеличиваются.

Какие нюансы могут возникнуть при заборе и хранению проб-кубиков:

1 . Не разбавляйте бетон водой в автобетоносмесителе.

2. Берите пробы непосредственно с лотка бетоносмесителя.

3. Тщательно уплотняйте бетонную смесь в формах штыкованием

4. Храните пробы в надлежащих условиях: лучше в прохладном подвале, или просто в тени.

Вот и всё про кубики. Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, - обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется - простучать бетон. Так же используются ультразвуковые и иные методы определения прочности.

Удобоукладываемость, подвижность, осадка конуса.

Все эти термины, в общем, говорят об одном и том же. Обозначение в накладных и паспортах бетонной смеси в виде буквы П с коэффициентом от 1 до 5 ( пример: П-3) либо так: осадка конуса 10-15 см. Для практического применения важно знать следующее:

1. Для стандартных монолитных работ применяется бетон подвижности П-2 - П-3.

2. При заливке густоармированных конструкций, узких опалубок, колонн и прочих подобных узких полостей, труднодоступных для заполнения бетоном, желательно использовать бетон с подвижностью п-4 и выше (осадка конуса 16-21 см). Подобная бетонная смесь может называться - литой бетон. (в эпоху развитого социализма литым считался бетон с осадкой конуса от 12 см.- чуть больше чем п-2)

Подобные виды бетонной смеси хорошо переносят укладку в опалубку, без использования вибратора. Аналогичную подвижность бетона стоит выбрать, если для укладки бетонной смеси используется бетононасос.

Есть ещё такое понятие как - жесткость бетона. Обозначается буквами Ж1-Ж4. В основном, когда говорят о жестком, имеют в виду тощий бетон, используемый, в основном, в дорожном строительстве. Он отличается пониженным содержанием воды и цемента. Про сверхжесткие виды я писать не буду. Вряд ли Вам это понадобится.

Для облегчения заливки и при отсутствии на объекте вибраторов, прорабы и строители зачастую увеличивают подвижность, разбавляя бетон в бетоносмесителе водой, что делать категорически не стоит! Ибо, водоцементное отношение - одна из ключевых пропорций, от которой напрямую зависит окончательная прочность бетона. Причём, даже незначительное разбавление смеси водой способно существенно снизить прочность на одну-две марки. Бетон расчётной марки м300, в результате разбавления водой, может легко показать м100 м200.

Увеличение подвижности бетонной смеси до показателей П4, П5, осадка конуса более 16 см. достигается исключительно за счёт применения на заводе добавок пластификаторов. Только так можно получить литой бетон, предназначенный для укладки в опалубку с плотным каркасом из арматуры, либо при монолитных работах с применением бетононасоса. Разбавив бетонную смесь водой, Вы непременно ухудшите его качество.

Коэффициент морозостойкости бетона.

Обозначается буквой F с цифрой от 25 до 1000 и говорит о количестве циклов замораживания-размораживания, при котором бетон сохраняет свои изначальные прочностные характеристики (с допустимыми отклонениями). Какую практическую ценность этот параметр имеет для Вас? Ну если кратко, то: циклы замораживания оттаивания - это переходы влагонасыщенной бетонной конструкции из мокрого состояния, в состояние замерзшее и обратно.

Чем это чревато?

Возьмём стандартную картину: увлажнение бетонных конструкций на примере капиллярного подсоса влаги из земли фундаментом дома. Вода, тающий снег, влажная земля и т.д., заполняет микропоры бетона по принципу, сродни фитилю в керосинке. Бетон здесь выступает в роли впитывающей губки. Затем эта вода в микропорах замерзает, а замерзнув - расширяется, раздирая всё, что ей мешает. Вот тут то и происходят изменения в структуре бетона: микротрещины и т.д. Причём, в следующий раз, вода, заполнив эти микротрещины и замерзнув, разорвёт их ещё больше.

Безусловно, всё происходит не так страшно, как я тут расписал, ведь фундаменты, как правило, защищены гидроизоляцией, отмостками, гидрофобизаторами. Увлажнение происходит не так интенсивно, не на всю толщину бетона и т.д. Но хотелось бы, чтобы Вы более-менее понимали природу процесса. На бетонных заводах и бетоносмесительных узлах различных комбинатов, производящих ЖБИ, испытания контрольных образцов проводятся в критических режимах. Бетонный кубик буквально вымачивают в воде ( или спец растворе) с влагонасыщением по полной программе, и замораживают разом до -18. И так - с промежуточными замерами, до достижения критической точки, а именно - потери расчётной прочности. Количество таких циклов вода-лёд и есть коэффициент F. В таком режиме частично работают фундаменты на влагонасыщенных грунтах, опоры мостов, стоящие в воде, ну и прочие гидротехнические сооружения.

Для увеличения морозостойкости, бетонные заводы используют различные добавки в бетон, например воздухововлекающие и т.д. Но морозостойкость, увеличенная воздуховолекающими добавками (сверх нормы для этой марки бетона) - уменьшает его прочность. Там нашли тут потеряли. Наиболее хороших результатов в увеличении морозостойкости можно добиться, используя в затворении бетона гидрофобный или напрягающий цемент. Все основные циклы происходят осенью и весной, когда перепады температур происходят каждый день из плюса в минус и обратно. В обычном строительстве, среднестатистическая морозостойкость F100-F200.

Коэффициент водонепроницаемости.

Обозначается в накладных или паспортах на бетон, как коэффициент с буквой W. (W4,W8,W12, от 2 до 20). Водонепроницаемость бетона - способность не пропускать через себя воду под давлением. Если интересно узнать про методы опеределения водонепроницаемости - почитайте ГОСТ 12730.5—84. Для увеличения водонепроницаемости (сверх стандартной нормы для этой марки), в бетон, при его изготовлении вводят уплотняющие и гидрофобизирующие добавки, либо используют в затворении смеси всё тот же гидрофобный или напрягающий цемент. В чем актуальность данного параметра для частного строительства?

У бетона с высоким коэффициентом W есть пара плюсов таких как:

Возможность изготовления, без дополнительной гидроизоляции, подвалов в районах с высоким уровнем грунтовых вод. Актуально, если заливка полов и стен произведена грамотно, без швов и перерывов в бетонировании. Вроде бы казалось, почему бы не проще сделать стандартную гидроизоляцию? Однако, качественно и технично её сделать - не так просто. Я не беру в расчёт профессионалов этого дела. Их мало, услуги их недёшевы. Чаще всего заказчику приходится иметь дело со всезнающими и всеумеющими строителями, от которых и стоит ожидать различных сюрпризов в процессе эксплуатации построенного. Скорее всего, косяки Вам налепят в области сопряжения

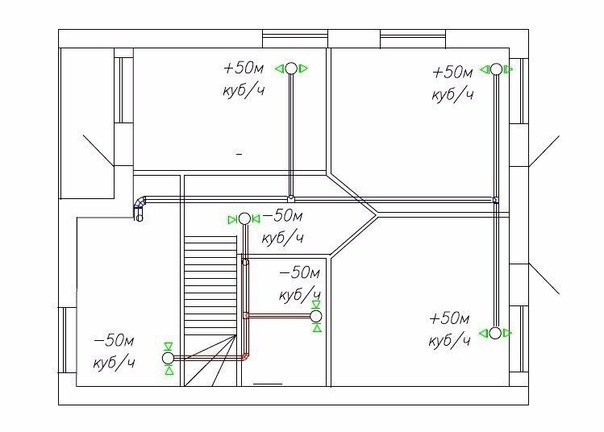

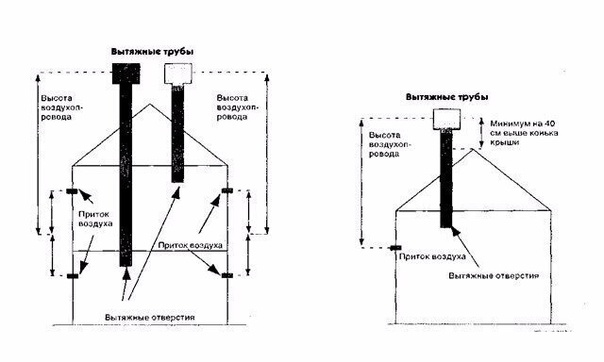

Расчет вентиляционных систем.

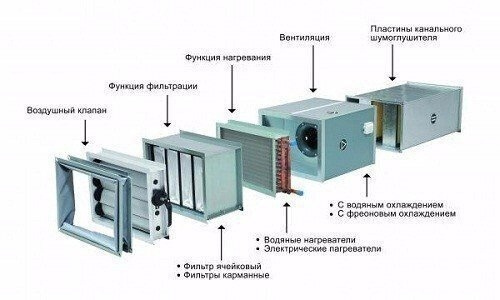

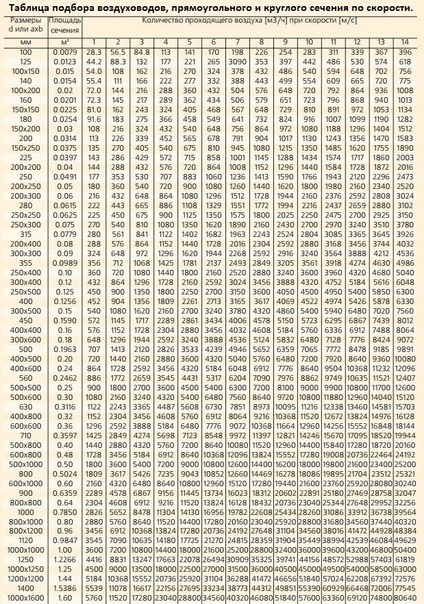

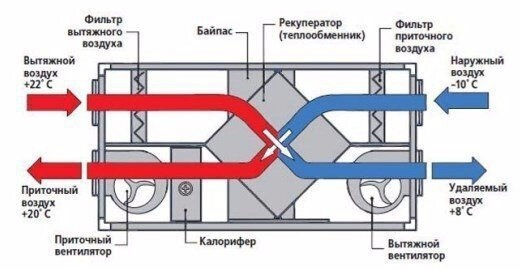

Выбор оборудования для обустройства вентиляционной системы зависит от нескольких параметров: объем воздуха (производительность системы); мощность нагревателя воздуха; требуемое воздушное давление; скорость движения воздушного потока и площадь поперечного сечения воздухопроводов; показатели шума.

Производительность вентиляции по воздуху

Определение необходимой производительности по воздуху (кубометры в час), является первоначальным этапом при обустройстве системы вентиляции. В расчет должны приниматься площадь помещений и их количество. Также необходимо вычислить кратность воздухообмена, т.е. сколько раз полностью сменится объем воздуха в помещении на протяжении одного часа. Регулируется кратность воздухообмена нормами СНиП (в настоящее время применяются «ОТОПЛЕНИЕ, ВЕНТИЛЯЦИЯ И КОНДИЦИОНИРОВАНИЕ» СНиП 41-01-2003 ), с учетом целевого назначения помещения, количества людей внутри него, мощности калорифера и т.п.

При расчете производительности по воздуху учитываются два параметра воздухообмена: по количеству люде и по кратности. Определяющим будет наибольший из полученных результатов.

Воздухообмен по кратности рассчитывается по следующей формуле:

L = n * S * H, где

L — необходимая производительность вентиляционной системы, м3/ч;

n —кратность воздухообмена, определяемая СНиП (в жилье n = 1, в офисах n = 2,5);

S — площадь комнаты, м2;

H — высота комнаты, м;

Воздухообмен по количеству людей:

L = N * Lнорм, где

L — необходимая производительность вентиляционной системы, м3/ч;

N — количество человек;

Lнорм — норматив расходования воздуха на одного человека: в покое (20 м3/ч); офисная работа (40 м3/ч); физическая работа (60 м3/ч).

Исходя из полученных результатов, подбирается вентилятор или приточная установка, имеющая требуемую производительность. Кроме того, необходимо учитывать аэродинамическое сопротивление сети воздухопроводов, снижающее производительность вентилятора.

Стандартные уровни производительности вентиляционных систем:

Для жилых квартир (от 100 до 500 м3/ч);

Для коттеджей и загородных домов (от 1000 до 2000 м3/ч);

Для офисных помещений (от 1000 до 10000 м3/ч).

Мощность нагревателя воздуха

Калорифер (нагреватель воздуха) применяется в приточных вентиляционных системах с целью увеличения температуры поступающего воздуха в зимний период времени. Требуемая мощность калорифера должна соотноситься с производительностью вентиляционной системы, необходимой температурой воздуха в помещении и температурой окружающей среды. Последние значения регулируются нормами СНиП и очень существенно различаются в различных регионах нашей большей страны (так, например, в Тюмени для расчетов принимается минимальная температура зимнего наружного воздуха -38оС, в европейской части России только -26°С. Ее расчет производится на основании средней температуры воздуха, на протяжении пяти самых холодных дней самого холодного месяца).

В помещении температура воздуха не должна быть менее +18°С. Опираясь на эти значения, можно рассчитать, что при работе калорифера на максимальной мощности, температура воздуха на его выходе должна составлять, например, +44°С.

В обязательном порядке система вентиляции должна иметь устройства регулирования производительности, позволяющие путем уменьшения оборотов электровентилятора увеличить температуру воздуха на выходе калорифера.

Расчет мощности калорифера производится с учетом следующих параметров: тип электропитания: однофазное (220 В) или трехфазное (380 В). Если мощность калорифера превышает 5 кВт, то он должен подключаться к 3-х фазному питанию. 3-х фазному питанию отдается предпочтение в любом случае, так как при таком подключении рабочий ток значительно меньше.

Максимально допустимый ток потребления, рассчитываемый по следующей формуле:

I = P / U, где

I — максимальный потребляемый ток, А;

Р — мощность нагревателя воздуха, Вт;

U — напряжение сети электропитания, составляющее 220 В в случае однофазного питания и 60В (3×220В) для трехфазного питания.

Если электрическая сеть не допускает подключения требуемой нагрузки, необходимо устанавливать менее мощный калорифер.

Температура воздуха на выходе из калорифера рассчитывается следующим образом:

ΔT = 2,98 * P / L, где

ΔT — разность между температурами воздуха на входе и выходе приточной вентиляционной системы, °С;

Р — мощность нагревателя воздуха, Вт;

L — производительность вентиляционной системы, м3/ч.

В квартирах применяются калориферы с мощностью от 1 до 5 кВт, в офисных помещениях - от 5 до 50 кВт. Если нет возможности применить электрический калорифер требуемой мощности, то следует установить водяной калорифер, работающий за счет тепла от воды системы центрального отопления.

Рабочее давление воздуха, скорость потока в воздушной системе и предельный уровень шума.

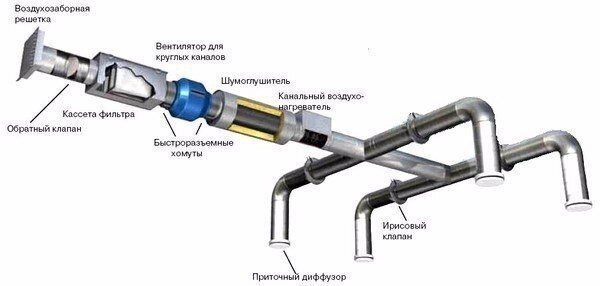

Заключительным этапом будет создание проекта системы воздухораспределения. В ее состав входят воздуховоды, переходники, повороты, тройники, а также распределители воздуха в виде решеток и диффузоров.

Первоначально составляется схема воздуховодов. На ее основе схемы производится расчет системы параметров, включающей в себя рабочее давление вентилятора, скорость воздушного потока и уровень создаваемого при работе вентиляционной системы шума.

Необходимое рабочее давление вычисляется исходя из технических параметров вентилятора и учитывая диаметр и вид воздушных магистралей, количества поворотов и переходов от одного диаметра воздуховода к другому, конструкции воздушных распределителей. Чем больше длина и сложность воздухопровода, тем большее должно создаваться вентилятором воздушное давление. Диаметр воздуховодов влияет на скорость движения воздуха. Среднее значение - от 2,5 до 4 м/с. При увеличении скорости увеличиваются потери давления и создаваемый шум. Поэтому при создании проекта системы вентиляции необходим компромисс между шумом, производительностью и диаметром воздухопровода. В бытовых приточных вентиляционных системах чаще всего применяются жесткие воздуховоды сечением 100-150*200 мм или гибкие воздуховоды диметром 127—250 мм, также воздушные распределители размером 150-200*200-300 мм.

Создание рациональной системы вентиляции в местах Вашего обитания, трудовой деятельности и отдыха чрезвычайно положительно скажется на Вашем самочувствии, иммунитете и общем состоянии.

Проверка готовности поверхности пола

Оценить готовность поверхности к укладке напольного покрытия можно, выявив несколько основных параметров, которые влияют на объем подготовительных работ, количество необходимых материалов и непосредственно на качество последующего покрытия.

Для проверки ровности полов необходим уровень, вместо которого можно использовать длинное штукатурное правило. В любом случае не вздумайте оценивать ровность пола исключительно зрительно, без помощи специальных приспособлений. Даже незначительная неточность будет потом вам дорого стоить.

Первым параметром, характеризующим готовность поверхности пола, является отклонение поверхностей от осей или от заданных плоскостей.

Чтобы проверить пол, укладывайте на него длинное правило по нескольким различным направлениям. Пузырек воздуха в линзе покажет, имеет ли пол наклон и, если имеет, насколько значительный. Допустимым считается отклонение не более 2 мм на 1 м длины правила (0,2 %). Правда, с увеличением площади помещения эта цифра не может увеличиваться до бесконечности. Если помещение больше 25 м2, то максимально допустимое отклонение в итоге — 50 мм. Если цифра получается большей, то рекомендуется все-таки провести работы по выравниванию пола по одному уровню плоскости.

Если же, наоборот, требуется задать полу определенный уклон, то под уровень подкладывается специальная рейка, которая является шаблоном с соответствующим необходимому уклону профилем.

Вторым параметром, на который стоит обратить внимание при проверке готовности поверхности, будет ровность плоскости. Иными словами, речь здесь идет уже не об общем уклоне плоскости от горизонтальной или вертикальной оси, а о том, насколько поверхность плоская, не присутствуют ли на ней ямы и бугры. Измерения можно проводить как длинным уровнем, так и правилом или вообще обычным ровным бруском. Приложите ваш эталон к плоской поверхности и проверьте, имеются ли зазоры между плоскостью инструмента и поверхностью, приготовленной для облицовки. Если просветы имеются, то они не должны превышать 2 мм. Если же они превышают эту цифру, вам необходимо устранить неровности.

Для полов существует еще один достаточно важный параметр — высота поверхности полов в разных помещениях относительно друг друга.

На первый взгляд, казалось бы, все очевидно — измеряйте все полы по описанным выше двум параметрам и выравнивайте. Однако не все так просто. Полы в прихожих и кухнях действительно стоит делать на одной высоте. Но относительно этого уровня высота поверхности в ванных комнатах и туалетах обычно делается чуть меньше, чтобы разлившаяся на пол вода не потекла в смежное помещение, если уровень высоты пола в нем окажется вдруг еще ниже.

Рассчитывая соотношения высоты пола в разных помещениях, не забывайте учитывать толщину напольного покрытия и клеевой прослойки.

Если вам необходимо поднять имеющийся на данный момент уровень пола, это можно сделать стяжкой, о которой вы прочитаете далее. Если же высоту пола, наоборот, требуется опустить, здесь предстоит нелегкая работа по снятию лишних слоев.

Четвертым параметром является чистота и прочность поверхности, на которую будет укладываться покрытие.

Под чистотой подразумевается, что поверхность должна быть предварительно освобождена от старой плитки,краски, паркета, линолеума и т. д. После этого необходимо еще очистить и отмыть особо загрязненные места.

Выравнивание пола - виды стяжки и технология выполнения

Хорошее впечатление от квартиры или дома складывается из множества факторов, вещей и мелочей. Но первостепенное значение имеет презентабельный внешний вид жилища, который в немалой степени зависит от базовых параметров, а именно - от ровных стен, потолка и пола.

Невозможно завершить ремонт без качественного выравнивания полов по всему периметру. Стяжка в обязательном порядке присутствует в любой конструкции. Она располагается под напольным покрытием; именно от нее зависит долговечность и сохранность итоговой отделки. По этой причине работы следует проводить внимательно и аккуратно, соблюдая все технологические требования.

Стяжка располагается под напольным покрытием

Конечно, спокойнее и надежнее поручить выполнение данной процедуры бригаде профессионалов, но, к сожалению, стоимость таких услуг весьма высока. Поэтому для большинства обывателей оптимальным вариантом является самостоятельное освоение этого этапа ремонта. В многоквартирном доме для отделения одного этажа от другого используют плиты перекрытия из железобетона. Они являются "несущими", при этом их ровность и гладкость, как говорится, оставляют желать лучшего; они не соответствуют требованиям технологии укладки напольных покрытий. Стяжка пола выполняет несколько функций, но основная - выравнивание поверхности, на которую будут укладываться финишные отделочные материалы: ламинат, плитка, паркетная доска, ковролин, линолеум или любой другой вид фурнитуры. Она также усиливает прочностные характеристики поверхности и обеспечивает должную ее жесткость; помогает усваивать и равномерно распределять тепло по периметру. Если есть необходимость в утеплении и звукоизоляции пола, то стяжка надежно фиксирует и защищает используемые материалы в конструкции пола. По технологии изготовления стяжки имеют условное деление на: - мокрые (бетонные); - сухие; - самовыравнивающиеся.

Мокрая стяжка считается универсальной и широко применяется в частном строительстве

Мокрая стяжка представляет собой раствор цемента и песка, нуждающийся в дополнительном армировании, или специальную сухую смесь на основе цемента или гипса, не требующую армирования. В обоих случаях механизм действия одинаков: получившимся раствором заливают и выравнивают поверхность. Мокрая стяжка считается универсальной и широко применяется в частном строительстве. Толщина ее может варьироваться от нескольких миллиметров до 10 сантиметров. На ее высыхание обычно уходит около 30 дней. Ходить по свежей поверхности рекомендуют не ранее, чем через два-три дня, а укладывать напольное покрытие примерно через месяц. Сухая стяжка предполагает использование специальных листов и плит толщиной около 15-35 мм, таких, как гипсоволокнистые плиты (ГВЛ), цементно-стружечные плиты (ЦСП), ДСП, ДВП, влагостойкая фанера. Недостаток данного метода монтажа заключается в том, что, если изначальная поверхность перекрытий имеет заметные перепады уровней высоты, то выровнять ее идеально будет практически невозможно. Поэтому зачастую практикуется комбинированный подход, при котором сухую стяжку располагают поверх мокрой - как дополнительный слой перед финишным напольным покрытием. Самовыравнивающаяся стяжка выполняется из специальных пакетированных смесей, созданных по уникальной рецептуре. Тонким слоем (до 30 мм) их разливают по полу, образуя идеально ровную поверхность. Это инновационная технология, внедренная на рынок сравнительно недавно, но уже получившая широкое распространение. На высыхание ей потребуется около двух недель. По способу соединения с основанием стяжки делят на: - сплошные (прочно сцепляются с нижним слоем перекрытия); - "плавающие" (не примыкают плотно к стене или перекрытию. Используются в процессе монтажа гидро, звуко- или теплоизоляции). По количеству слоев стяжки подразделяют на: - однослойные; - многослойные (черновой и чистовой слои).

Во время монтажа стяжки пола двери и окна нужно держать закрытыми

Монтировать стяжку пола можно только тогда, когда соблюдаются определенные условия и технологии проведения работ, которые условно представлены в нижеизложенной пошаговой инструкции: - температура помещения должна находиться в диапазоне от -10 до +25 градусов. - двери и окна нужно держать закрытыми, сквозняки недопустимы. - требуется кропотливая подготовка основания - это, можно сказать, первый этап работы. Вся поверхность тщательно очищается от мусора, отслаивающихся фракций бетона и пыли. - далее проводят грунтовочные работы; имеющиеся трещины и щели заполняют густым цементным раствором. - следующий этап делается при необходимости гидро-, звуко- или теплоизоляции. На прогрунтованную поверхность укладывают соответствующие материалы. - "отбивка" нулевого уровня является отправной точкой выполнения всех последующих работ, поэтому отнестись к нему нужно крайне внимательно. Допущенные ошибки повлияют на ровность полов и, следовательно, на количество используемых в дальнейшем материалов. При помощи лазерного уровня (это наиболее надежный и точный инструмент) делается первая отметка, а после в соответствии с ней наносятся засечки на всех стенах помещения. Затем все они соединяются при помощи строительной обивки. Эта технология помогает получить ровную линию поверхности, привязанную не к неровному основанию железобетонных перекрытий, а к линии горизонта. Далее берется рулетка и определяется наивысшая точка от пола до очерченной линии - она и считается нулевым уровнем, от которого будут строиться дальнейшие расчеты и устанавливаться маяки. - "усаживать маяки" удобнее всего на гипс, а контролировать правильность их установки - при помощи пузырькового уровня. - далее приступают непосредственно к заливке пола при помощи заранее выбранного вида стяжки. Приготовленный раствор следует использовать в течение 2-х часов, иначе он начнет терять свои технологические качества. Чтобы не допустить появления трещин, толщину стяжки пола нужно делать не менее 30 мм, при этом начинают заливку всегда с дальнего угла помещения. - выравнивание раствора происходит при помощи алюминиевого правила - его аккуратно протягивают между двумя соседними рядами маячков. Инструмент должен быть плотно прижат к залитой поверхности и снимать раствор по верхней кромке маяков. - готовая поверхность смачивается водой в течение 8-10 дней.

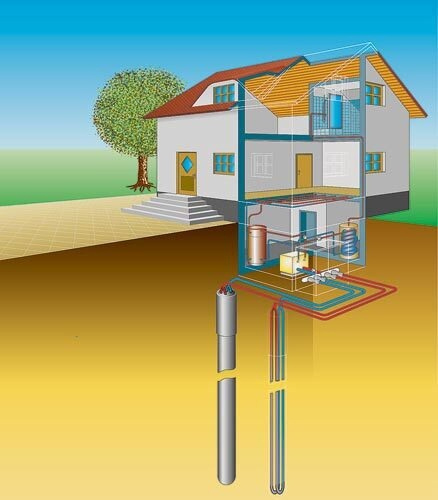

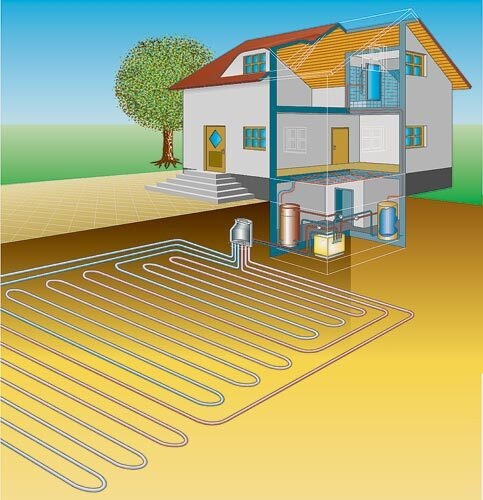

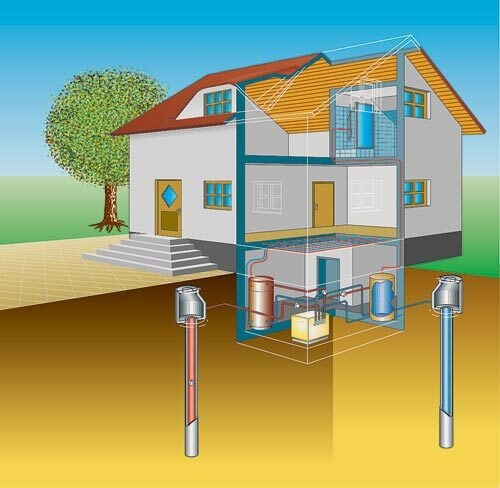

Монтаж тепловых насосов

Постоянно растущие цены на газ и жидкое топливо заставляют домовладельцев всерьез присматриваться к альтернативным отопительным системам. Тепловые насосы, использующие бесплатные природные энергоносители, существенно сокращают расходы на отопление.

Типы насосов

Тепловой насос типа «грунт-вода» извлекает тепло земли с помощью зондов или коллекторов. Соляной раствор транспортирует тепло к тепловому насосу. Для небольших участков земли оптимальны геотермальные зонды. Система трубопроводов устанавливается в почве в вертикальные скважины. При значительных размерах участка устанавливают геотермальные коллекторы. Горизонтальная система труб прокладывается ниже уровня промерзания грунта.

Тепловой насос типа «воздух-вода» извлекает тепло из воздуха. Вентиляторы прогоняют воздух через испаритель, при этом происходит извлечение тепла. Охлажденный воздух отводится обратно.

Тепловой насос типа «вода-вода» использует в качестве теплоносителя грунтовые воды. Их закачивают из скважины и направляют к тепловому насосу, где тепло утилизируется. Охлажденная вода направляется затем в поглощающую скважину.

Монтаж тепловых насосов

Вертикальные «грунт-вода»

1. Прежде Используя буровую установку, выполняют скважину диаметром 20 см и глубиной от 50 до 100 м.

2. Внутрь вертикальной столбо-образной скважины помещают геотермальный зонд.

3. Глубина и количество скважин зависят от потребности в энергии и от геологии местности.

Горизонтальные «грунт-вода»

1. С помощью строительной техники неподалеку от дома роют траншею глубиной около 1,5 м.

2. Горизонтальную систему труб прокладывают ниже уровня промерзания грунта.

3. По специальному трубопроводу теплоноситель подводят к цокольной части дома.

«Вода-вода»

1. Водный коллектор собирают из обычных ПНД-труб, заполненных теплоносителем.

2. После чего полученную конструкцию осторожно переносят на берег водоема.

3. Затем погружают в воду и аккуратно транспортируют на середину пруда.

«Воздух-вода»

1. Монтаж теплового насоса «воздух-воздух» не требует землекопных или буровых работ.

2. Обычно геотермальный насос такого типа устанавливают в 2–20 метрах от жилого дома.

3. Для монтажа теплового насоса на участке выбирают хорошо продуваемое место.

Как заделать щели в деревянных полах?

В большинстве случаев, при эксплуатации жилого помещения появляются щели в полу. Следует тщательно рассмотреть, как выполнить ремонт напольного покрытия и избавиться от возникших дефектов.

Вам понадобится:

Шпаклевка акриловая по дереву

Пена монтажная

Акриловый герметик

Грунт акриловый

Бетоноконтакт

Для решения этой проблемы существует множество способов, которые необходимо рассмотреть более подробно. Для начала следует понять, что послужило причиной возникновения щелей в полу. Это может быть простое рассыхание досок, возникшее при малой влажности воздуха. Вторая причина указывает на неправильно собранное половое покрытие. И третья говорит о том, что лаги под полом деформировались или лопнули. Если необходимо знать, чем заделать щели в деревянном полу, то для начала необходимо выявить дефект напольного покрытия. Допустим, это обычное высыхание досок. Для ремонта пола следует предпринять следующие действия. Первоначально проверяются доски на прочность. Они не должны прогибаться и скрипеть. При необходимости следует стянуть доски с лагами и для этого понадобятся саморезы по дереву.

Затем следует прошпатлевать все небольшие щели. Например, акриловая шпатлевка по дереву ВГТ, прекрасно подходит для выполнения данных действий, и стоит довольно дешево. Для того чтобы замазать щели в полу, потребуется шпатель. Далее следует дождаться полного высыхания и зачистить все прошпатлеванные места наждачной бумагой. Теперь необходимо рассмотреть другую причину образования щелей, которая указывает на дефект лаг находящихся под полом. Для этого придется демонтировать половое покрытие и проверить несущие брусья на прочность. Затем, следует проверить все лаги на прочность и заменить негодные из них. Далее, выполняется настил снятых досок, которые прочно притягиваются к брускам. После установки старых досок появляются большие перепады по высоте и могут достигать 10 мм.

Для устранения дефектов можно воспользоваться рубанком или фуганком, после чего пол станет гораздо ровнее. Далее выполняются шпатлевочные и зачистные работы. Теперь следует рассмотреть, что представляет собой смесь для заделки щелей в полу. Она обычно приготавливается для широких проемов. Следует взять опилки и клей ПВА, после все это хорошо смешать. Далее, щели промазываются клеем и шпатлюются приготовленной смесью. Выждав время, следует перейти к шлифованию пола. Если уложенные доски на пол имеют широкую щель по краям, то их следует задуть пеной, после чего срезать канцелярским ножом вздутые места и прошпатлевать всю поверхность акриловой шпаклевкой по дереву. Рассматривая тему по ремонту пола, следует сделать вывод, что способов по устранению половых щелей довольно много.

Например, можно задуть пеной все небольшие проемы между досок, после чего зашпатлевать. Заделку больших щелей можно выполнять ветошью, паклей или жгутом. Естественно, что потребуется и клеевой состав, который должен создать идеальную прочность. Теперь необходимо более подробно рассмотреть, как выполняется заделка трещин в полах. Следует изначально приобрести акриловый герметик для пола, акриловый грунт и бетоноконтакт. Первым действием следует обработать все щели грунтом, после чего пройти их бетоноконтактом, тем самым получая шероховатую поверхность. Затем смазать жгуты или паклю акриловым герметиком и забить в щели пола. Далее предстоит дождаться высыхания, после чего весь пол проциклевать.

Как отмыть водоэмульсионную краску

Водоэмульсионная краска – один из самых быстрых и удобных способов придать вашему потолку и стенам аккуратный законченный вид. Однако после ремонта всегда остаются небольшие пятнышки и подтеки на мебели, полу и других окружающих предметах. Если не знаете точно, как их удалить, читайте внимательно – эта информация специально для вас.

Вам понадобится

вода, половая тряпка, газеты или бумага, ацетон, строительный растворитель для водоэмульсионной краски, шпатель.

Инструкция

1 Во время работы водоэмульсионной краской будьте внимательны. Если какие-то капли попадают на мебель, ковры или другие предметы, оттирайте их сразу же, не дожидаясь высыхания. Только что сделанное пятно всегда проще вывести, помните об этом. Если краска попала на ткань, одежду или ковер ни в коем случае не трите ее растворителями. Сразу же удалите излишки краски с помощью сухих газет или бумаги, а то, что осталось на поверхности, тщательно промойте водой. Дело в том, что водоэмульсионная краска прекрасно растворяется водой, поэтому при тщательном споласкивании прекрасно вымывается с поверхности тканей и ворса ковров.

2 С засохшими пятнами краски поступайте по-другому. Если вам не удалось обнаружить какие-то следы водоэмульсионки сразу после их попадания на поверхность, необходимо предварительно размягчить высохший слой водой. Если площадь пятна или подтека большая, положите на нее сверху влажную тряпку и оставьте на 20-30 минут. Маленькие пятнышки можно просто намочить водой. Через некоторое время пятно размягчится и его можно будет легко удалить с помощью обычной тряпки, щетки или просто аккуратно соскоблить шпателем.

3 Очень аккуратно следует удалять пятна краски с линолеума или паркета, поскольку можно повредить поверхность растворителем или оцарапать абразивным материалом. Сначала попробуйте промыть пятно большим количеством воды и тряпкой. Обратите внимание, что втирать растворитель (в данном случае - воду) в поверхность краски нельзя. Если будете упорствовать в этом, растворитель может помочь краске глубже проникнуть в поверхность вашего пола. Поэтому лучше просто промывать пятна большим количеством воды. Очень старые, окаменевшие пятна от водоэмульсионки хорошо оттираются с помощью специальных строительных растворителей и обычного ацетона.

Обратите внимание

Если пытаетесь оттереть краску от линолеума или паркета с помощью химического растворителя или ацетона, предварительно попробуйте протереть небольшой участок в том месте, которое скрыто от посторонних глаз. Часто растворители нарушают структуру половых покрытий и могут оставить на месте пятна краски не менее уродливое пятно, удалить которое уже будет невозможно.

Полезный совет

Самое большое количество пятен от краски бывает возле емкости, в которой она хранится, именно поэтому, даже если вы работаете очень аккуратно, поставьте ведро или лоток с водоэмульсионкой на газету или картонку.