Другие записи сообщества

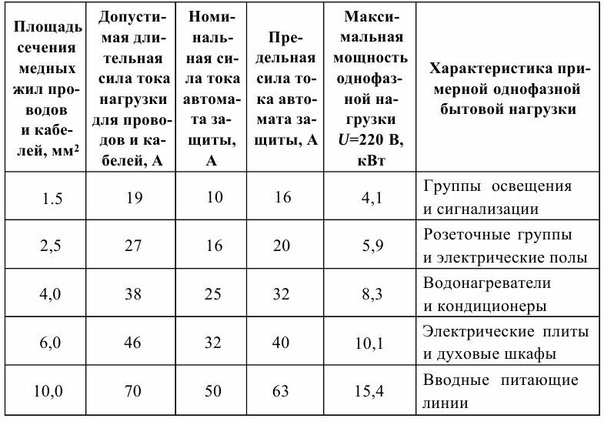

Уход за замками.

(сохраняйте, чтобы не забыть!)

Соблюдая простые правила, можно продлить срок службы входных дверей.

Сегодня мы расскажем, как ухаживать за запирающими механизмами.

Необходимо НЕ РЕЖЕ ОДНОГО РАЗА В 6 МЕСЯЦЕВ смазывать все доступные трущиеся поверхности запирающих механизмов (как сувальдных, так и цилиндровых) веретенным или машинным (индустриальным) маслом.

Масло наносится с помощью гибкой пластиковой трубки, входящей в комплект баллончика со смазкой, или непосредственно на поверхность ключа.

● Для СУВАЛЬДНЫХ ЗАМКОВ достаточно произвести обработку смазкой непосредственно через отверстие для ключа. Для этого кончик трубки заводится максимально близко к механизму замка (вглубь), и производится впрыск смазки под различными углами (для достижения максимального эффекта от смазки). Затем производится вращение ключом механизмов замка. Операцию необходимо повторить 2-3 раза для обеспечения плавности хода механизма. Следует чередовать нанесение смазки и вращение ключом.

● Для обслуживания ЗАМКА С ЦИЛИНДРОВЫМ МЕХАНИЗМОМ (английский ключ) желательно произвести удаление самого цилиндрового механизма из корпуса замка. Для проведения демонтажа цилиндрового механизма необходимо:

1) Выкрутить фиксирующий винт (см. рис.), расположенный на торцевой планке замка напротив цилиндрового механизма.

2) Вставить ключ в цилиндровый механизм и незначительно (на 15°-20°) повернув ключом цилиндровый механизм, извлечь его из корпуса замка.

После демонтажа цилиндрового механизма произвести смазку механизма замка аналогично вышеописанной в п. 1. процедуре. После проведения смазки сборку (монтаж) цилиндрового механизма произвести в обратной последовательности.

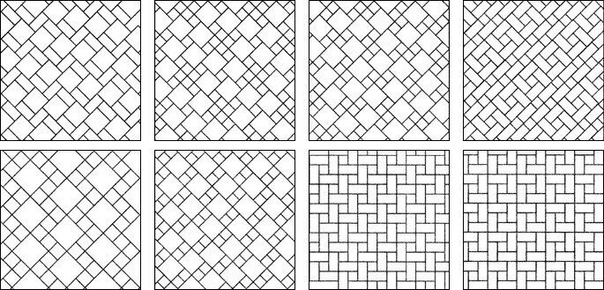

Как плитку класть на пол правильно

Решив использовать керамическую плитку на кухонном полу или же на полу в ванной или туалете, вы сделаете правильный выбор, так как это действительно долговечный и надежный вариант. А если у вас пока еще нет опыта, то предлагаем вам узнать из данной статьи о том, как плитку класть на пол правильно. Для этого рассмотрим весь процесс поэтапно.

Этап первый: грунтуем

Прежде, чем начинать укладку, убеждаемся, что нет никакой необходимости в дополнительных циклевках или стяжках, что означает, что полы должны быть чистыми и сухими, а также идеально ровными.

В том случае, если ревизия прошла удачно, начинаем гидроизоляцию и грунтовку. Прежде всего, грунтуем пол, после этого наносится гидроизоляция, при чем ее должно быть несколько слоев. Сначала наносится первый, а через некоторое время, когда он подсыхает, второй. Спустя сутки можно начинать укладку плитки.

Этап второй: делаем разметку

Сначала убираем плинтусы и дверные косяки. После этого чертятся линии разметки. В идеале, у вас должен быть план на бумаге, который и нужно перенести на полы.

Этап третий: готовим клеевой раствор

Тут есть два варианта – покупка готового клея либо же покупка смеси и изготовление раствора самостоятельно. Как приготовить раствор пишет производитель на упаковке, так что ничего сложного в этом нет. Главное – помните, клей засыхает довольно быстро. Поэтому постарайтесь поточнее рассчитать количество раствора, который вы будете использовать.

Этап четвертый: укладываем плитку

При помощи шпателя, соблюдая строгий угол, необходимо нанести клей на пол и выровнять его, чтобы слой был полностью на одинаковом уровне. В то же время, помните, что толщина слоя раствора не может быть больше, чем толщина плитки.

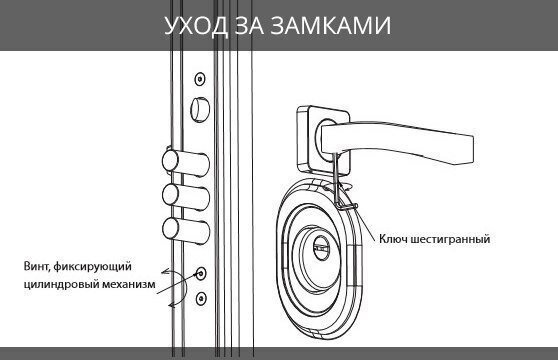

Итак, аккуратно выкладывайте первый плиточный ряд, углы комнаты пока не затрагивайте, поскольку, вероятнее всего, крайним плиткам потребуется обрезка, а этим мы будем заниматься ближе к окончанию процесса укладки.

Этап пятый: выравниваем плитку

Вовремя того, как вы будете проверять плитку на степень ровности, помните о том, что между плитками имеется расстояние, которое всегда одинаково. Для этого пользуйтесь уровнем при укладке и пластиковыми картонками или крестиками.

Этап шестой: затираем швы

Итак, как только плитка уложена, в течение суток трогать ее не нужно. После того, как это время прошло, можно приступать к затирке. Для этого используется сухая затирочная смесь, продающаяся в специализированных строительных магазинах. Чтобы нанести затирку, пользуются резиновым шпателем.

Кстати, отметим, что затирку нужно успеть вовремя смыть, иначе она крепко присохнет к плитке, так что ее излишки удалите сразу после того, что закончите затирку.

И небольшой совет напоследок – потерпите примерно полторы недели, не проверяйте свои новые полы на прочность. Дайте им полностью высохнуть и акклиматизироваться. Ну и, конечно, поздравляем с приобретением бесценного опыта по укладке плитки.

Как починить просевшую дверь?

Нередко бывает, что деревянная дверь со временем опускается, проседает под действием собственного веса или в результате метаморфоз, происходящих с коробкой. Дверь в итоге хуже открывается и закрывается, причем каждое ее движение сопровождается неприятным скрипом. А со временем дверь вообще может начать царапать пол, угрожая его декоративности! О том, как исправить ситуацию, отремонтировав просевшую дверь, расскажет вам наша статья.

♦Переустанавливаем петли

Проседание двери чаще всего происходит вследствие того, что шурупы плохо держат петли. Соответственно, первым делом необходимо оценить прочность креплений.

1. Снимите дверь с петель.

2. Если петли шатаются и имеют заметный люфт — удалите их с помощью отвертки.

3. Старые шурупы следует заменить новыми, более длинными. Демонтировав прежние крепежные элементы, вбейте тонкие клинья, промазанные клеем, в открывшиеся отверстия. Клинья можно изготовить почти из любого распространенного вида дерева, например сосны. Клинья — тонкие деревянные палочки. Они нужны, чтобы сузить старое место крепления саморезов. Таким образом, у новых саморезов увеличится сила сцепления с поверхностью. Клей лучше использовать ПВА, но можно и столярный.

4. Через сутки прикручиваем на место петли.

♦Переставляем петли

Иногда бывает, что даже после таких процедур шурупы все же не очень хорошо держат петли. Под тяжестью двери они вновь проседают вниз. В этом случае придется снять петли и «врезать» их в другое место. Естественно на двери их также нужно установить в новое место.

1. Чтобы переместить петли на другое место, нужно сначала точно определить их будущее расположение.

2. Отмечаем карандашом границы петель и при помощи стамески аккуратно вырезаем пазы. Не торопитесь вырезать место для петель, сначала полностью убедитесь в правильности расположения, сравните предполагаемое место на коробке с местом на двери.

3. Учитываем толщину петель на двери и на коробке, иначе дверь будет неудобно закрываться.

♦Установка дополнительной петли

Если ваша дверь просела почти сразу после установки, очевидно, что ее вес слишком велик для имеющихся петель. Установка дополнительной петли решит эту проблему.

Петля устанавливается на расстоянии на 15-20 см ниже существующей верхней петли.

♦Износились петли?

Случается, что дверь оседает по вине самих петель. А именно нижние части петель истираются от частой работы. В результате расстояние уменьшается и дверь «садится» ниже стандартного уровня. В таких случаях не стоит менять расположение петель, да и заменять петли тоже в большинстве случаев не придется.

1. С помощью деревянных клиньев поднимаем дверь почти вплотную к верхней балке коробки.

2. Определяем расстояние между петлями. Затем сгибаем из подходящей по диаметру стальной проволоки кольцо, размеры которого соответствуют толщине штыря на дверной петле.

3. Снимаем дверь с петель.

4. Одеваем два кольца на петли.

5. Смазываем машинным маслом кольца.

6. Возвращаем дверь на место.

Совет: cтальную проволоку, вы можете заменить любым металлическим кольцом, подходящей формы и диаметра. Конечно, желательно чтобы прочность и устойчивость материала, из которого сделано кольцо, были высокими.

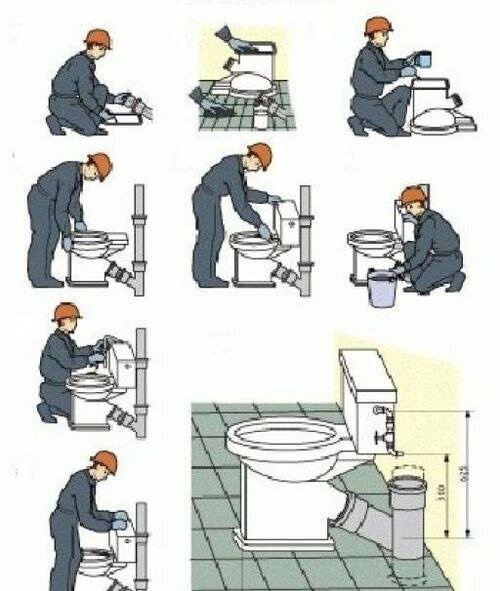

Как установить унитаз своими руками?

Замена сантехники – это довольно дорогое удовольствие. Но помимо цены на фаянсовые изделия обычно приходится платить и за их монтаж. Этих дополнительных трат вполне можно избежать: при наличии необходимых инструментов и хорошей инструкции установка обычного унитаза не представляется такой уж сложной задачей.

Необходимые инструменты

Подготовьте инструменты:

Ударная дрель или качественный перфоратор

Разводной ключ

Плоская отвертка

Герметик в цвет унитаза

Переходные резиновые или гофрированные трубки

В зависимости от особенностей вашей туалетной комнаты, также может понадобиться сверло по плитке и другие дополнительные аксессуары для рабочих инструментов. При наличии старой чугунной канализационной разводки также может потребоваться замена участков трубы, из которой в бачок может проникать ржавчина, которая в конечном итоге безнадежно испортит цвет нового фаянса. Лучше всего заменять унитаз при проведении капитального ремонта в туалете и ванной комнате – тогда вы не рискуете повредить плитку и сможете точно измерить все параметры для установки вашей новой сантехники.

Выбор унитаза

Прежде чем приступить к установке, необходимо выбрать качественный унитаз. При этом следует понимать, что вы не можете выбрать любой фаянс – следует подробно изучить ту модель, которая стояла у вас ранее. В частности, обратите особое внимание на выходной слив. Наиболее распространенные типы:

Косой – под углом в 45 градусов

Горизонтальный

Вертикальный

Это важно, так как от типа выпуска зависит и тип крепления к канализационной трубе. Так, например, никакие переходники не помогут подключить унитаз с вертикальным или косым выпуском к канализационной трубе, которая рассчитана на горизонтальное крепление. А вот горизонтальный унитаз с помощью обычной гофры вполне можно подключить к косому креплению. Также следует озаботиться и подбором удобной формы чаши – воронка, тарелка или козырек. Однако это уже скорее предпочтения владельцев.

Демонтаж старого фаянса

Конечно, идеальный вариант – это установка унитаза в новую ванную комнату с нуля. Однако даже новые квартиры нередко оснащают сантехникой, причем не самого высокого качества. Конечно, для жизни просто необходимо будет ее поменять.

Основные этапы самостоятельного демонтажа старой сантехники:

- Отключение подачи воды – это необходимо для того, чтобы при сливе из бачка жидкость не начала вновь в него набираться. Также следует откачать воду из нижней части унитаза – с помощью насоса или по тому же принципу, как сливают из бака бензин

- Демонтаж бачка. Для этого необходимо раскрутить болты крепления. Если они заржавели или покрылись известняковыми отложениями, то можно сбрызнуть их смазкой WD-40, которая наверняка найдется у любого мужчины. Также можно воспользоваться керосином, который следует аккуратно нанести на болты

- Снятие креплений старого унитаза. Обычно это болты или дюбеля. При раскручивании следует быть аккуратным, чтобы не повредить плитку

- Отделение слива от канализации. На новом фаянсе достаточно удалить герметик. Старая сантехника обычно изолировалась с помощью цементной обмазки. Тогда вам потребуется молоток и зубило

- После удаления старого фаянса необходимо плотно закрыть канализационное отверстие тканевой или полиэтиленовой пробкой

Как установить унитаз своими руками

Самый простой этап пройден. Если ранее вам не приходилось видеть, как установить унитаз своими руками, вам поможет наша простая инструкция:

- Подготовьте поверхность под новый унитаз. Углубление в полу должно полностью соответствовать размерам нового унитаза. Также рекомендуется выровнять поверхность пола, чтобы сантехника была максимально точно откалибрована по уровню – это позволит унитазу с горизонтальным или косым выпуском прослужить дольше. При необходимости штробления пола нужно быть аккуратным, чтобы не повредить плитку

- После установки унитаза на место, в первую очередь необходимо закрепить слив. При этом лучше всего, если отверстие и выпуск идеально сочетаются, то есть не требуется дополнительной гофры. Тогда достаточно закрепить слив с помощью уплотнителей. При использовании гофры также можно воспользоваться уплотнителями, однако лучше использовать герметик или замазку. Особенно в случае с горизонтальным сливом. Унитазы с вертикальным и косым выпуском будут в этом отношении не столь требовательны

- Подсоединение воды. Самый простой этап. Для этого используют гибкий шланг. Важно просто правильно подобрать калибр соединения

- Присоединение унитаза к полу или стене. Для этого используется эпоксидная смола, дюбеля или болты. При установке нужно быть аккуратным, чтобы не повредить плитку, иначе туалет будет выглядеть неопрятно

- Присоединение бачка. Обычно сливной механизм идет в сборе. Но даже если это не так, то всегда есть инструкция о том, как его собрать. Бачок необходимо надежно присоединить к чаше, при необходимости используя резиновые прокладки под болты

- Установка стульчака. Обычно он крепится обычными пластиковыми болтами. При их закручивании следует быть аккуратным, чтоб не сорвать резьбу и при необходимости легко снять стульчак

Если по данной инструкции не совсем понятно, как все сделать правильно, то можно просто обратиться к специалисту-сантехнику. Впрочем, правильно установить унитаз с вертикальным, горизонтальным или косым выпуском не так уж и сложно – достаточно просто ответственно подойти к этому процессу.

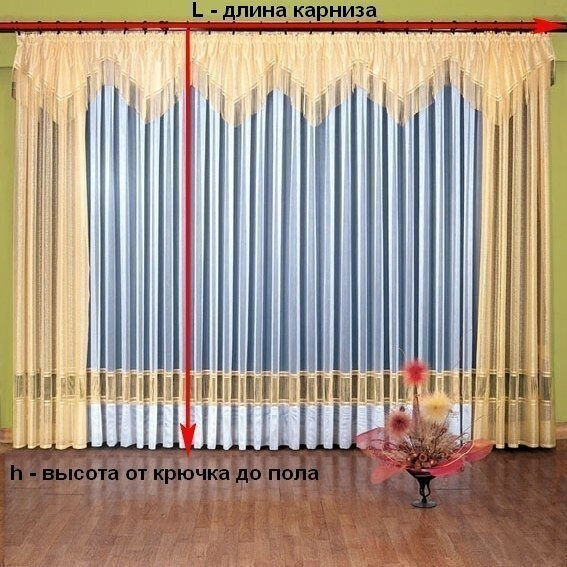

Как снять размеры для штор и рассчитать расход ткани

Если Вы решили самостоятельно сшить шторы или собираетесь заказать их пошив в салоне, но решили не приглашать дизайнера на дом, Вам необходимо снять размеры штор.

Правильное снятие размеров штор исключительно важно, потому что даже ошибка в 2-3 см. способна испортить всю картину. Если Вы собираетесь заказывать пошив штор в салоне, учитывайте, что при оформлении заказа Вас попросят поставить Вашу подпись, для того, чтобы удостоверить правильность Ваших размеров.

Внимательно проверьте, что менеджер, оформляющий заказ, указал именно те размеры, которые Вы назвали. Если шторы, сшитые, по размерам, указанным в бланке заказа Вам не подойдут, то изменение размера модели, будет оформляться отдельным заказом и отдельно оплачиваться.

Для того чтобы этого не произошло, достаточно знать несколько нехитрых правил снятия размеров штор. Во-первых, для того, чтобы снять размеры штор, обязательно сначала установите карниз - точные размеры можно получить только тогда, когда карниз для штор установлен

Для того, чтобы снять высоту штор, сделайте замеры расстояния от крючка карниза до пола в трех или более местах. Это необходимо для того, чтобы исключить кривизну пола и потолка, если размеры совпали отнимите от полученного результата то расстояние, на которое шторы должны подниматься от пола. Чтобы замерить ширину штор, измерьте расстояние между крайними положениями крючков карниза для штор. Если Вы планируете сшить шторы с переменной высотой (например, шторы "Арка"), отметьте две или более точек высоты - точку нижнего края, точку верхнего подъема и т. д.

Если у Вас над окном будет установлен наклонный карниз (как правило, такой вариант оформления окон встречается на лестницах, или взагородных домах и дачах в комнатах под крышей) Вам нужно будет снять следующие размеры: Высоту по нижнему уровню карниза, высоту по верхнему уровню карниза, длину карниза, и длину карниза по прямой.

Если сам карниз имеет форму арки, нужно будет снимать лекало.

Для того, чтобы снять размеры для покрывала, нужно измерить длину и ширину ложа кровати и размер оборки. Ширина ложа: измеряем кровать по ширине, длина ложа, как правило составляет 2,00 - 2,10 м. для стандартных моделей. Чтобы установить размер оборки покрывала, измеряем высоту кровати вместе с матрасом и отнимает от полученного результата высоту, на которую оборка должна будет подняться от пола.

Чтобы установить размеры скатерти, нужно измерить длину сторон стола - если столешница прямоугольная или квадратная, или диаметр - если столешница круглая. Чтобы найти размеры оборки или свободного края скатерти, нужно измерить высоту стола и отнять размер, на который свисающий край скатерти должен подниматься от пола.

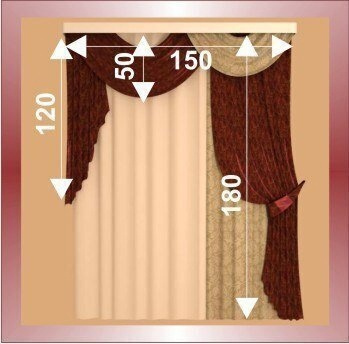

Если Вы решили самостоятельно сшить шторы, прежде всего Вам понадобиться сделать расчет ткани

Для этого нужно определиться с выбором ткани и уточнить ее ширину.

Портьерные ткани и тюли выпускаются шириной 1,50 м. (варианты от 1,40 до 1,60) или высотой 2,80 (варианты от 2,70 до 3,20 м.) Как правило, дизайнеры стараются избегать тканей, шириной 1,50 м., т. к., при прочих равных условиях, шторы, пошитые из ткани высотой 2,80 м. получаются более экономичные. Кроме того, многие элементы шторы выкроить из узкой ткани просто невозможно. По этому мы будем делать расчет ткани для штор исходя из высоты 2,80 м.

И так, для того чтобы рассчитать количество ткани, которое пойдет на изготовление штор, нужно знать ширину карниза. Если ткань достаточно плотная и имеет крупный выраженный рисунок, достаточно взять полторы ширины карниза, то есть ширину карниза нужно умножить на 1,5. Например, ширина карниза - 3,00 м., 3 х 1,5 = 4,5 м. ткани нам понадобится. Сразу же стоит оговориться, что это самый экономный, но далеко не самый эстетичный вариант.

Намного красивее будет смотреться штора заложенная в бантовую складку или на специальную тесьму. Бантовую складку можно закладывать начиная с двойной ширины по карнизу, но наиболее выигрышный результат достигается при превышении ширины карниза в 2,5 - 2,7 раза. То есть, при ширине карниза 3,00 м. - 3 х 2,7 = 8,1 м. ткани. Если Вы планируете собирать ткань на специальную монтажную тесьму, поинтересуйтесь у продавца-консультанта, сколько нужно взять ткани, для выбранной Вами тесьмы. В любом случае, не забудьте прибавить к полученному Вами метражу еще 10-20 см. на обработку боковых швов.

Таким образом можно рассчитать ткань которая понадобится для пошива теневых портьер и внутренней тюли. Для того, чтобы сделать расчет ткани, которая пойдет на ламбрекен, нужно будет посчитать расход ткани на каждый элемент отдельно и за тем суммировать. На стандартный сваг уходит 1,5 м. ткани, при высоте ткани 2,80, из 1,50 м. возможно выкроить два стандартных свага. Для расчета расхода ткани на де жабо нужно брать отрез ткани равный одной высоте и ширине, взятой в троекратном размере + припуски на швы. Например, у нас будет де жабо высотой 1,20 м. и шириной 0,30 м, нам понадобится: 0,3 х 3 + 0,1 = 1,00 м. Если мы шьем из ткани высотой 2,80 м. - 1 м. будет достаточно на два де жабо.

Рассчитать расход ткани на римские шторы и японские шторы-панели намного проще. Так как шторы не собираются в складки, просто берем ширину (или высоту, если ткань 1,50 м.) шторы и добавляем припуски на швы. Но нужно иметь в виду один не маловажный момент: если мы шьем панели из ткани с крупным, ярко-выраженным рисунком, шириной 1,50 м., нужно будет взять дополнительный метраж для подгонки рисунка.

Если в модели присутствует жесткий ламбрекен на бондо или клеевой ткани, взять размер готового ламбрекена прибавить припуски на швы и прибавить 20 - 30 см на посадку ткани на клеевую ткань. Например, если ламбрекен будет шириной 3,00 х 0,50 м. 3 + 0,2 +0,3 = 3,50 м. понадобиться ткани, 0,50 х 2 + 0,2 = 1,20 - пойдет на ламбрекен по высоте, при этом останется выпад из высоты 2,80 м. - 1,20 м. = 1,60 м.

Если Вас не смущают швы на ламбрекене или их можно будет закрыть другими элементами, например свагом, то можно рассчитать расход ткани на жесткий ламбрекен следующим образом: 3,00 м. х 2 : 2,80 м. (высота ткани)= 2,14 - Округляем до целого в большую сторону - нам понадобится 3 высоты ламбрекена. (0,50 м. + 0,2 м.) х 3 = 2,10 м. ткани пойдет на жесткий ламбрекен со швом.

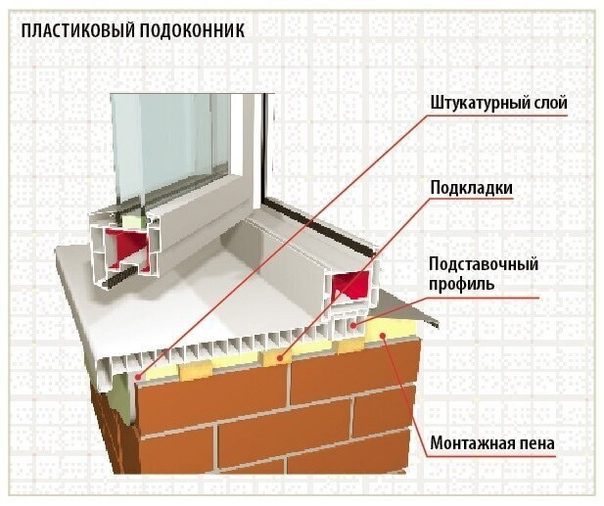

Замена подоконника на пластиковом окне своими руками

Разборка откосов

Порядок проведения подготовки к демонтажу подоконника зависит от типа откосов. Они могут быть монолитными, то есть покрытые штукатуркой под декоративной отделкой, либо панельными — набранными из ПВХ-вагонки или сэндвич-панелей. Поскольку само полотно подоконника вмуровано под плоскость откосов, потребуется провести частичный или полный демонтаж.

С пластиковыми откосами всё просто: необходимо снять профили обрамления угла, а затем аккуратно оторвать отделочную панель, предварительно разрезав шов герметика секционным ножом. Можно рекомендовать воспользоваться полотном от ножовки, чтобы отделить пластиковую панель от слоя монтажной пены, которой она приклеена к проёму. Остатки пены следует удалить полностью, обнажив плоскость опорных реек для облегчения обратного монтажа и очистив узел примыкания края подоконника для его лёгкого извлечения.

Разделку штукатурных откосов выполнить сложнее, но также вполне реально. Необходимо провести по краям проёма две горизонтальные линии с отступом в 25–30 мм вверх от подоконника. По этой разметке производится подрезка УШМ с алмазным кругом по камню, чтобы исключить повреждение рамы, её нужно защитить экраном, например, старым шпателем. Обычно глубина заделки подоконника составляет 30–50 мм, то есть будет достаточно болгарки с кругом на 180 мм. Если подоконник замурован глубже — это не критично, важно лишь, чтобы линия реза была прямой. Также не следует забывать сделать подрез по плоскости стены на ширину выступа подоконника за откос. Если стены в комнате оклеены обоями, их смачивают водой и аккуратно отдирают, начиная с угла откоса на 20–25 см. Если Вы читаете эту статью в какой то другой группе - то рекомендуем найти группу Книга ремонта, в ней подобные статьи выходят раньше.

Снятие подоконника

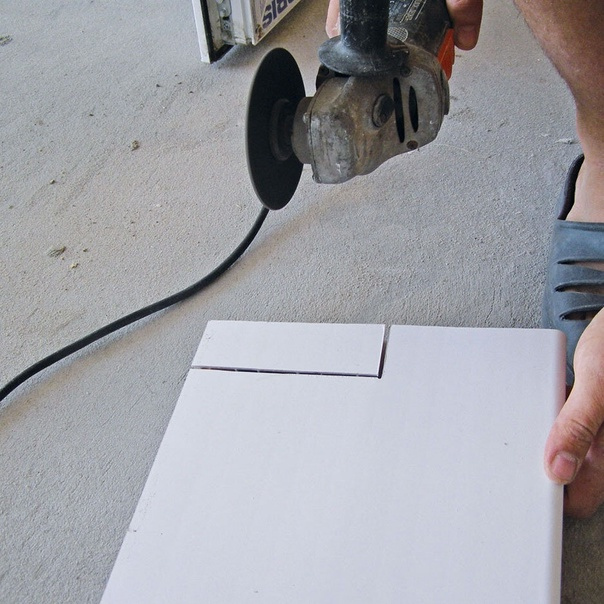

Полотно подоконника при технологичном способе установки не имеет крепления к раме или подставочному профилю, оно фиксируется к нижнему основанию проёма посредством монтажной пены. Насильно оторвать пластик достаточно трудно, поэтому часто подоконник режут на фрагменты, которые удаляют по одному, что значительно облегчает процесс демонтажа. В большинстве случаев достаточно деления на три части: две крайние шириной по 20–30 см и остаток по центру. Если ширина окна превышает 100 см, среднюю часть можно разделить пополам.

Для распила можно использовать болгарку с алмазным кругом, но так велик риск повреждения рамы по неосторожности. Гораздо лучше вооружиться электрическим лобзиком с самой дешёвой пилкой по дереву, край которой обрезан для снижения эффективной глубины хода полотна до 20 мм. Обращаем внимание, что такой способ актуален только при наличии под подоконником пенного шва, если же заделка выполнена цементным раствором — следует использовать УШМ или реноватор, а остатки реза завершить ручным инструментом.

Демонтаж полотна может осложниться, если подоконник имеет механическое крепление к оконному блоку. В таком случае следует снять отлив с наружной стороны окна, а затем выкрутить несколько саморезов из подставочного профиля. Также подоконник может иметь крепление кронштейнами к стене в нижней части. Чтобы не повредить отделку, полотно нужно резать с тем расчётом, чтобы в месте установки кронштейнов оставались фрагменты шириной по 10 см, которые после удаления остальных частей легко высвобождаются боковым сдвигом.

Подготовка основания

Прежде чем установить на место новый подоконник, необходимо подготовить нижнюю плоскость проёма и зачистить пазы в откосах. При замене подоконника рекомендуется произвести его повторную установку максимально технологичным способом с образованием нижнего пенного шва. Это поможет устранить недостатки в теплозащите оконного проёма и облегчит монтажный процесс.

Для начала следует удалить остатки строительных смесей и всевозможные подкладки, использовавшиеся при первичном монтаже. В результате должно остаться только тело несущего слоя стены. Если подоконник опирался непосредственно на монолитную поверхность, под рамой следует выбрать борозду шириной до 70 мм и глубиной в 20–30 мм. Параллельно не будет лишним оценить состояние пены под оконной рамой: если она потемневшая и хрупкая, её лучше удалить и сформировать пенный шов заново.

Пазы в нижней части откоса должны позволять утопить тело подоконника не менее чем на 30 мм в тело стены. Чтобы удалить излишки материала, следует воспользоваться перфоратором с плоским зубилом, аккуратно подчистив выемку на нужную глубину. Работать следует аккуратно, чтобы не допустить откалывания крупных фрагментов в наружной части. Если материал стены излишне хрупкий или в наличии имеются глубокие трещины, предварительно рекомендуется просверлить несколько ослабляющих отверстий буром на 10–12 мм.

Подрезка полотна

Полотно нового подоконника нужно подрезать таким образом, чтобы он имел одинаковый выступ над плоскостью стены по всей протяжённости и при этом выступал за откосы на нужное расстояние. Сначала производится подрезка в продольном направлении с тем расчётом, чтобы ширина полотна обеспечивала перекрытие установленного под окном радиатора. Обратите внимание, что рама окна может располагаться непараллельно плоскости стены, в таких случаях линия реза должна быть отмечена с требуемым смещением.

Подрезка краёв полотна должна осуществляться с тем расчётом, чтобы в области примыкания к раме подоконник был утоплен в тело стены не менее чем на 30 мм. Выступ подоконника за откос может быть произвольным, но он не должен быть меньше ширины обрамляющего профиля пластикового откоса. Для монолитных откосов среднее значение выступа составляет от 50 до 70 мм. Поэтому практически всегда поперечный рез выполняется по косой линии.

Установка подоконника и восстановление пенного шва

Подоконник устанавливается обрезным продольным краем вплотную к подставочному профилю. При этом в месте стыковки он верхней плоскостью прижимается к раме, а в средней части опирается на набор подкладок, в качестве которых применяют монтажные клинья. Подкладки нужно подобрать заранее и разместить их со смещением 80–100 мм от плоскости стены. Толщина подкладок должна выбираться таким образом, чтобы подоконник имел уклон от окна порядка 2–3 мм.

Перед установкой подоконника необходимо произвести восстановление пенного шва под рамой. Когда пена высохла «на отлип», полотно задвигают на место и упирают в подставочный профиль, а затем устанавливают на край небольшой гнёт, добиваясь плотного прижатия подоконника к нижнему торцу рамы. Продолжать монтаж можно спустя 10–15 мин, когда пена под рамой окончательно расширится. Сперва порция пены вносится в самую глубокую часть зазора под подоконником равномерным жгутиком шириной 15–20 мм. Пену нужно вносить на полную толщину шва, чтобы она при расширении надёжно придавила подоконник к раме. Напоминаем, что данная статья составлялась для группы Книга ремонта. Если Вы ещё не подписаны на неё - то срочно подпишитесь - в ней подобные статьи выходят раньше.

По прошествии получаса на подоконник устанавливается дополнительный гнёт весом по 7–10 кг над каждой подкладкой. После этого пеной заполняется остаток зазора, но уже в объёме от половины до трети ширины шва с расчётом на последующее расширение. В передней части зазора пену вносить не нужно, отступ в 20–30 мм от плоскости стены необходим для корректной заделки цементно-песчаным раствором. Если отделка представлена вагонкой или листовыми материалами, подогнанными вплотную к подоконнику, то сначала пена наносится на нижнюю плоскость откоса в избыточном объёме, затем сразу же в подставочный профиль упирается пластиковое полотно, которое ложится на подкладки и прижимается тяжёлым гнётом.

Заделка откосов

Приступать к заделке откосов и стены под подоконником лучше на следующие сутки, когда пена гарантированно расширится и отвердится. Как и при демонтаже, панельные откосы восстановить наименее проблематично: они заводятся за торец рамы, в зазор между панелью и стеной вносится в небольшом количестве пена, затем осуществляется прижатие откоса к опорным рейкам. Стыки между откосами и подоконником с рамой можно заделывать через 2–3 часа белым акриловыми или латексным герметиком.

Заделка монолитных откосов выполняется цементным раствором, который нужно задавить шпателем на всю глубину паза. Когда раствор схватится, что можно ускорить добавлением небольшой порции строительного гипса, необходимо сравнять заделку с плоскостью стены и откоса абразивной теёркой. После этого выполняется шпаклевание для окончательного выравнивания и восстановление отделочного слоя.

Как сделать армопояс под перекрытие в доме из газобетона

Специфика построек из газобетонных блоков

Как строительный материал газобетон обладает достаточно высокой прочностью на сжатие, стена из него может выдерживать помимо собственного веса также и дополнительную нагрузку. В то же время сложенные блоки достаточно чувствительны с сосредоточенным воздействиям и эксцентриситету, поэтому в зоне опирания кровли и перекрытий требуется организация слоя, равномерно распределяющего массу возложенных конструкций по всему сечению стены.

У сейсмопояса есть и иная функция — обеспечение достаточной жёсткости крепления. При сооружении кровли требуется устройство мауэрлата — жёсткой балки, к которой крепятся фермы или стропильные ноги, а иногда также и балки чердачного перекрытия. Сам мауэрлат легко справляется с задачей распределения веса, однако напрямую к газобетону его крепить нельзя, иначе крепёж со временем ослабнет из-за действия ветровых нагрузок и естественной хрупкости материала.

Традиционно армопояс выполняют из армированного бетона, что сулит ряд проблем, из которых самая главная — нарушение непрерывного теплового контура. В связи с этим требуется обеспечить терморазрыв, что в случае построек из газобетона сделать не так просто — действует строгое ограничение по эксцентриситету нагрузок. Плюс ко всему, армопояс необходимо заливать перед консервацией коробки на зиму, иначе под действием объёмной усадки кладки возможно образование трещин в области проёмов, которые обратно не закроются. Если Вы читаете эту статью в какой то другой группе - то рекомендуем найти группу Книга ремонта, в ней подобные статьи выходят раньше.

Варианты устройства и расчёт армопояса

Сам по себе сейсмопояс не должен быть массивным. Железобетонная лента работает в зажатом состоянии, нагрузки на изгиб и скручивание практически полностью компенсируются силами реакции опоры. Поэтому помимо достаточной жёсткости пояса действует лишь одно требование к его физико-механическим свойствам: прочность на сжатие должна быть больше чем у газобетона как минимум в 2–3 раза, то есть для заливки пояса подойдёт бетон класса B7,5 или B10.

По ширине армопояс не обязательно должен перекрывать всё сечение стены. Значительная часть домов из газобетона имеют стены, толщина которых обеспечивает избыточную несущую способность, что диктуется требованиями к энергоэффективности. Поэтому можно взять данные проекта из раздела по расчёту первой группы предельных состояний и уточнить, какая толщина стены была бы достаточной для противодействия сочетанным нагрузкам. Такой ширины армопояса будет достаточно, но он должен располагаться либо по центру сечения стены, либо со смещением внутрь.

Конструктивно армопояс для дома из газобетона бывает двух типов. Первый — заливка методом несъёмной опалубки, для чего используются специальные изделия из газобетона, называемые лотками. Технология устройства с их использованием предельно проста, поэтому сильно в неё углубляться не будем.

Второй вариант — заливка в съёмную форму по тому же принципу, что и устройство разгрузочных поясов или ростверков. Этот вариант несколько сложнее, но именно он оптимально подходит для стен сложной конфигурации. В таком случае строитель имеет большую свободу действий при выборе зоны размещения терморазрыва и крепежа мауэрлата.

Монтаж опалубки

Установка несъёмной опалубки заключается в укладке заключительного ряда кладки из U-образных лотков по всему контуру коробки. Сложностей здесь немного: только правильное сведение полостей лотков в углах и закрытие торцов, а также выполнение подреза стенок лотков в местах Т-образного примыкания внутренних несущих стен. Важнейшее требование — неразрывность армопояса по всему контуру коробки.

Также спешим предупредить, что использовать отбортовку из облицовочных газоблоков в качестве несъёмной опалубки недопустимо: под массой расширяющегося бетона они будут оторваны, ведь пятно контакта клеевого шва на точках слишком мало. Существует технология, согласно которой в качестве наружной стенки формы используется выступающая облицовка, однако этот вариант подходит только для устройства армопояса высотой до 150 мм и только если верхние ряды облицовки жёстко связаны с несущим слоем стены.

В классическом же варианте для заливки армопояса сооружают двухстороннюю опалубку из деревянных щитов или листовых материалов. Крепление опалубки выполняется саморезами к газобетону с шагом не более 20 см, в верхней части щиты скрепляются между собой брусками-перемычками через каждые 100 см. Один край щитов обязательно должен быть ровным: его ориентируют вверх и регулируют по высоте и уровню, чтобы впоследствии использовать в качестве базы для выравнивания смеси.

Система армирования

Как уже говорилось, значительной прочности от армопояса не требуется, в теории он мог бы заливаться вообще без арматуры. Однако на практике действуют тепловые деформации здания и самого пояса, поэтому арматура в нём всё же нужна, как минимум для сдерживания раскрытия трещин.

Армирование армопояса следует выполнять прутьями арматуры с периодическим профилем из стали класса А300 или А400 толщиной 10–12 мм, расположенных с отступом в 60–80 мм. В местах сращивания прутьев требуется их перехлёст не менее 30 диаметров, то же — в местах установки угловых анкеровок. Для удобства монтажа прутья связывают между собой поперечными вставками из конструктивной (гладкой) арматуры через каждые 80–100 см, при этом прутья нужно связывать с тем расчётом, чтобы от них до края опалубки сохранялся зазор не менее 35 мм, а для литья по несъёмной опалубке — не менее 20 мм.

Связанные на земле прогоны арматурной ленты укладывают в опалубку на дистанционные пластиковые подкладки, обеспечивающие нижний защитный слой не менее 20 мм, после чего связывают между собой. Если планируется установка закладных для крепления мауэрлата — их увязывают с арматурным каркасом на этом этапе. После производится установка панелей терморазрыва, в качестве которых обычно выступают плиты пенополистирола толщиной 40–50 мм. В зависимости от конфигурации стен и армопояса, терморазрыв устраивают либо точно по центру сечения стены с сопутствующим разделением армирующей ленты, либо смещают вплотную к наружной стене опалубки. Напоминаем, что данная статья составлялась для группы Книга ремонта. Если Вы ещё не подписаны на неё - то срочно подпишитесь - в ней подобные статьи выходят раньше.

Заливка бетона

Поскольку объём используемой для заливки армопояса бетонной смеси, как правило, невелик, её готовят по месту и подают на заливку вёдрами, передвигаясь по строительным лесам или подмосткам. Такой метод подачи выгодно отличается равномерностью заполнения формы и простотой контроля отсутствия полостей.

Армопояс рекомендуется заливать равномерно по всей длине, чтобы исключить образование горизонтальных холодных швов. Если объём работ слишком велик для одного дня, армопояс делят на секции, устанавливая в опалубку поперечные перегородки.

Заливку бетоном нужно выполнять заподлицо с верхними кромками опалубки. После того как форма будет заполнена, бетон осаживают ударами киянки по щитам опалубки и при необходимости добавляют небольшую порцию смеси. Снимать опалубку можно по прошествии 5–7 дней после заливки. Весь период выдержки (28 дней) армопояс должен быть укрыт плёнкой, которая придавлена сверху широкими досками.

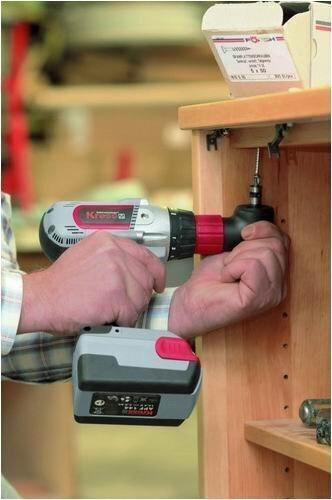

Как выбрать аккумуляторную дрель-шуруповёрт: советы мастеров

Дрель-шуруповёрт: назначение и ключевые отличия

Для людей, не особо искушённых в ассортименте электроинструмента, будет большим сюрпризом узнать, что шуруповёртов существует несколько видов, причем их классификация ведётся по вполне очевидным признакам. Если говорить об аккумуляторных дрелях-шуруповёртах, то само название может дать как минимум три подсказки:

Аккумуляторный — подозревается, что источником энергии для вращения шпинделя служит электричество, запасенное в АКБ. Этот элемент имеет ключевое значение для инструмента: от его характеристик зависит не только продолжительность автономной работы на одном заряде батареи, но также максимальный крутящий момент и способность безболезненно переносить пиковые нагрузки.

Дрель — означает, что инструмент способен выполнять функцию сверления. На практике это выражается в установке на передний край шпинделя трёхкулачкового патрона. От характеристик и качества этого узла зависит максимальный размер оснастки для сверления и долговечность всего инструмента в целом. Именно наличием патрона дрель-шуруповёрт отличается от гайковёртов и винтовёртов, имеющим лишь посадочное шестигранное отверстие. Если Вы читаете эту статью в какой то другой группе - то рекомендуем найти группу Книга ремонта, в ней подобные статьи выходят раньше.

Шуруповёрт — значит предназначен для вкручивания шурупов, при чём абсолютно разного типа. Технически такая функция выражается в наличии регулируемой предохранительной муфты, которая может настраиваться в соответствии с необходимым усилием затяжки. Другая отличительная особенность — возможность переключения передач редуктора для повышения либо скорости, либо крутящего момента шпинделя.

Однако даже при столь категоричном определении аккумуляторной дрели-шуруповёрта этот инструмент может иметь массу отличий, заключающихся в исполнении основных и вспомогательных узлов.

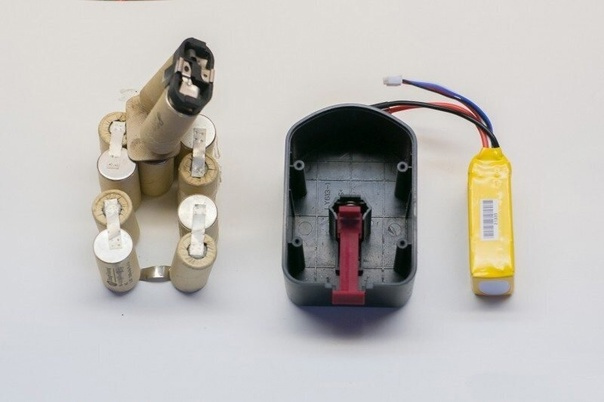

Тип и ёмкость аккумулятора

Как правило, в современных шуруповёртах используются Li-Ion аккумуляторы. Этот тип батарей характеризуется достаточно продолжительным сроком службы и практически полным отсутствием таких недостатков как эффект памяти и снижение эффективности энергоотдачи при низких температурах.

Однако есть и существенные минусы. Максимально возможное рабочее напряжение одногоLi-Ion аккумулятора составляет 3,7 В, в то время как для нормальной работы двигателя требуется как минимум 12 В, а лучше — не менее 18 В. Из-за этого появляется насущная необходимость использовать связку (батарею) из 3 или 4 последовательно соединенных аккумуляторных элементов (или их параллельно соединенных групп).

Казалось бы, а что в этом плохого? Дело в том, что при таком способе соединения наблюдается существенная неравномерность зарядки: достаточно одному аккумулятору принять полный заряд, как остальные перестают принимать энергию. В то же время глубина разрядки и суммарная ёмкость всей батареи определяется наименее заряженным элементом цепочки, при чём эти явления имеют накопительный эффект. Поэтому АКБ типа Li-Ion требуют использования более совершенного в техническом плане зарядного устройства, имеющего так называемые балансировочные контакты, которые подключаются в промежуточные узлы цепочки между элементами батареи. Встроенный в зарядное устройство контроллер определяет напряжение на каждой группе аккумуляторов и при необходимости корректирует силу и напряжение зарядного тока, чтобы все элементы заряжались полностью.

Из-за этого, а также из-за естественной дороговизны Li-Ion элементов, стоимость батарей такого типа для электроинструмента оказывается выше, нежели иных, например, на основе никеля. Можно ли выбрать иной тип аккумуляторов? Пожалуй, да, но, во-первых, распространение никелевых элементов год от года снижается ввиду сложности их утилизации, к тому же дополнительные затраты на батарею Li-Ion полностью себя окупают высоким удобством и продолжительностью эксплуатации.

Двигатель и система пуска

Основной силовой агрегат аккумуляторного шуруповёрта — электромотор постоянного тока, может иметь два конструктивных исполнения. Наиболее распространённое — щёточный двигатель на постоянных магнитах, инструменты с ним составляют практически 90% всего ассортимента. Единственный плюс такого движка — простота устройства, чем обусловлена низкая стоимость инструмента. Недостатков больше: сравнительно невысокий КПД, ограниченный ресурс, практически нулевая ремонтопригодность.

Ко всему прочему, щёточные двигатели могут существенно разниться по общей надёжности. Так, наличие окон в корпусе свидетельствует о воздушном охлаждении, что снижает риск повреждения от перегрева обмоток. Наличие разъёмного корпуса (центральная гильза и два фланца) может говорить о возможности обслуживания подшипников и замены щёток.

Другая разновидность электрических моторов — бесщёточные, они служат неким малогабаритным аналогом полноценного коллекторного двигателя с многофазным питанием. Сам мотор в таком случае имеет не слишком сложное устройство, однако в целом приводной узел отличается повышенным техническим совершенством благодаря наличию драйвера — микросхемы, регулирующей питание мотора методом ШИМ. Благодаря этому двигатель работает тише, имеет более высокий КПД, а его общая надёжность определяется не самой электрической составляющей, а добротностью корпуса, качеством обработки посадочных мест подшипников и, собственно, самими подшипниками. Наличие аккумуляторного инструмента с бесщёточным двигателем в основном характерно для профессионального и промышленного инструмента, такого как Hilti или Mafel, но также встречается и у профессиональных моделей Bosh, Hitachi и подобных брендов.

Есть у бесщёточного мотора ещё одна позитивная особенность — более плавная регулировка скорости вращения. Электронная схема позволяет осуществлять её с высокой точностью, в то время как комбинация для щёточных двигателей из биполярного транзистора и потенциометра , встроенного в кнопку, обеспечивают лишь относительно плавный пуск без существенного броска тока при подаче питания. Продолжительная работа такой системы пуска на пониженных оборотах чревата критическим перегревом и выходом из строя основных элементов, кнопка в таком случае требует полной замены.

Электрическая часть аккумуляторных шуруповертов примечательна двумя интересными опциями. Первая — переключатель реверса — служит частью конструкции кнопки и выполняет роль коммутатора полярности. Вторая функция обеспечивает торможение постоянным током при прекращении подачи питания. Это — визитная карточка всех аккумуляторныхшуруповертов: торможение полностью исключает инерционный выбег шпинделя и существенно облегчает контроль затяжки винтов.

Разновидности редукторов

Возможность изменения режимов вращения шпинделя шуруповерта обеспечивается редуктором планетарного типа. Сам по себе этот узел имеет продвинутую конструкцию и считается наиболее надёжной частью шуруповёрта, не требующей обслуживания. Однако есть и некоторые тонкости.

Для начала следует разобраться с количеством ступеней редуктора. В самом простом случае она может быть всего одна, то есть редуктор имеет практически моноблочное исполнение с двигателем и предназначен для снижения скорости вращения до 400–600 об/мин с пропорциональным повышением крутящего момента в среднем до 20–30 Н/м. Одноступенчатые редукторы в аккумуляторных шуруповёртах — большая редкость, как правило, их используют в сетевом инструменте.

Двухступенчатые редукторы имеют дополнительную передачу, обеспечивающую шпинделю скорость до 1000–1500 об/мин со снижением крутящего момента до 10–15 Н/м. Именно благодаря этой опции в названии инструмента и фигурирует слово «дрель» — вторая скорость предназначена исключительно для сверления. Можно предположить, что наличие переключателя скоростей делает конструкцию редуктора менее надёжной, однако мы не зря упомянули, что трансмиссия плнетарная, а значит при переключении не происходит смены пар зацепления. Повышение крутящего момента выполняется, как правило, блокировкой водила со снятием вращения с венца, что для конструкции редуктора протекает абсолютно безболезненно.

Есть и третий тип шуруповёртов, редукторы которых имеют третью передачу, снижающую скорость вращения до 150–200 об/мин и повышающую крутящий момент до практического максимума. Такие шуруповёрты оптимально подходят для закручивания длинных нагелей и нарезания резьб. Как и в предыдущем случае, наличие третьей передачи не предполагает смены пар зацепления, просто шестерни имеют иное соотношение передаточных чисел, а передача с наибольшей скоростью снимается напрямую с первичного вала.

В целом качество редуктора определяется надёжностью его составных частей. При этом наличие пластиковых шестерен вовсе не показатель: если они изготовлены из качественного материала (капролона повышенной плотности, полиэтилена Zedex и т.д.) со специальным покрытием, это только плюс: прочности пластика достаточно для противодействия действующим нагрузкам, при этом снижается паразитный нагрев трущихся поверхностей и вес инструмента. Наибольшая нагрузка приходится на корпус редуктора, поэтому желательно, чтобы он был изготовлен из качественного алюминиевого, дюралевого или латунного сплава. Также желательна разъёмная компоновка деталей корпуса для возможности замены смазки.

Муфта и патрон

Возможность шуруповёрта закручивать винты и шурупы обусловлена специальным узлом, позволяющим регулировать момент затяжки крепежа. Конструктивно этот элемент выполнен в виде фрикциона с параболическими зубьями и набором металлических шариков, сила прижатия которых к фрикциону регулируется усилием сжатия пружины.

Как правило шуруповёрты могут иметь до 20–30 ступеней переключателя муфты. Однако использовать этот регулятор как динамометрический можно лишь при том условии, если производитель в руководстве по эксплуатации приводит таблицу соотношения положений муфты и реально действующего ограничения момента. Следует также помнить, что со временем поверхности фрикциона истираются и снижаются упругие свойства пружины, а значит точность такой регулировки может искажаться по мере износа деталей ограничительной муфты. Долговечность муфты зависит как от качества материала, из которого изготовлен фрикцион, так и от добротности посадочного венца для тел качения и их собственной твёрдости.

Патрон у большинства дрелей-шуруповёртов быстрозажимной трехкулачковый. Высокое качество этого узла требуется лишь при частой смене рабочего инструмента и при значительных нагрузках на шпиндель. В наиболее дешёвых моделях шуруповёртов патрон считается расходным элементом и подвергается замене по мере износа губок. Качественный инструмент комплектуется патронами более высокого класса с прецезионными губками. Наиболее удобными считаются патроны с быстросъёмной муфтой, позволяющей удалить кулачковую головку и установить инструмент со шлицевым хвостовиком, что не только повышает скорость переключения режимов работы, но также способствует сокращению износа посадки шпинделя при повышенных нагрузках. Дополнительно отметим, что некоторые дрели-шуруповёрты имеют функцию блокировки вала, за счёт чего повышается удобство фиксации в зажимном патроне инструментов с круглым хвостовиком значительного диаметра. Напоминаем, что данная статья составлялась для группы Книга ремонта. Если Вы ещё не подписаны на неё - то срочно подпишитесь - в ней подобные статьи выходят раньше.

Эргономика и особенности комплектации

Если рассмотреть популярные серии аккумуляторных дрелей-шуруповёртов, можно прийти к выводу, что никаких кардинально инновационных решений для этого инструмента за последнее десятилетие придумано не было. В целом используется стандартная и проверенная временем схема, причём все её элементы располагаются строго соосно для исключения из конструкции дополнительных переходных узлов. При такой тенденции к постоянству качество электроинструмента всецело определяется надёжностью его отдельных узлов, а значит и стоимостью.

Ценообразование шуруповёртов может определяться не только техническими характеристиками, но также и дополнительными особенностями эргономики, что также важно. Так, для профессионалов имеет особую значимость то, насколько удобно инструмент лежит в руке и легко ли он извлекается из кобуры при необходимости использования. Рабочий процесс требует высокой мобильности, а потому такие мелочи как форма рукояти, балансировка (при наличии увесистой АКБ), снабжение антискользящими накладками и габариты шуруповёрта имеют весьма и весьма важное значение. В качестве наглядного примера можно взять функцию подсветки: если она расположена в районе кнопки, непосредственно в рабочую область будет падать тень от патрона. В действительности же подсветка корректно работает толь при размещении источника света на краю батарейного отсека.

И профессионалы, и домашние мастера обязательно должны помнить о главном недостатке выбора любого аккумуляторного инструмента. Срок службы даже очень качественной батареи ограничен сроком в 4–5 лет, в то время как АКБ из бюджетного сегмента обычно нормально работают только 2–2,5 года. И при этом нет никакой гарантии, что серия инструмента не будет снята с производства и к исправному в целом шуруповерту удастся подобрать батарею подходящего типа. Этот вопрос отчасти решён в некоторых сериях от ведущих производителей, в которых батареи могут использоваться для питания не только шуруповерта, но также сабельных и циркуляционных пил, фонарей или прочего ручного электроинструмента.

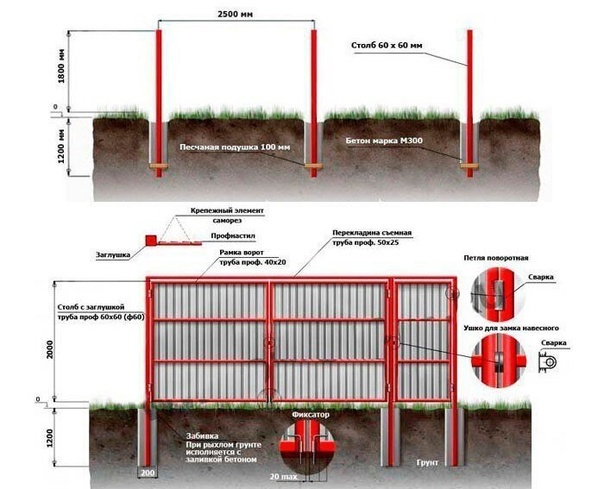

Ворота из профлиста

Это удобная долговечная и недорогая конструкция, строительство которой нетрудно выполнить своими силами. При этом итог вас не разочарует. Начинать работы всегда стоит с проектирования и планирования, тогда результат будет идеальным.

Подготовительные первичные работы

Профлист выглядит стильно, современно и обладает высокой устойчивостью, прочностью. Выполнение работ по возведению ворот из профлиста начинается с предварительных расчетов и подготовки.

Инструменты и материалы, которые нужны:

Металлические трубы для опоры.

Песок, цемент, щебенка или колотые кирпичи для замеса.

Металлопрофиль.

Петли.

Заклепки, болты или саморезы.

Клепатель и молоток.

Наждачный лист.

Карандаш.

Приспособления для замеров – рулетка, линейка, складной метр.

Угломер.

Сварочный аппарат.

Пила-болгарка с дисками для шлифования и нарезания.

Краска, валик или кисть для финишной покраски.

Расчет материалов

Оптимальная ширина ворот – 3,5-4 метра для пропускной способности грузового транспорта и 2,5-3 м для прохождения легковых автомашин. Высота ворот обычно берется в пределах от полутора до двух метров. Ворота должны находиться на некотором расстоянии от земли, чтобы открыть их можно было даже в периоды снежных заносов. Итак, например, для 4метровых ворот (в ширину) понадобится 3 металлических трубы, 23 м профиля 60 на 40, 15м профиля 20 на 20.

Поскольку в воротах имеется 2 створки, они могут открываться только наружу или внутрь. Для каждой части ворот создают профиль из метала с уголком 50 на 50 мм по периметру, так конструкция будет наиболее жесткой. Элементы внутренней части каркаса можно выполнить из профильных элементов меньших габаритов.

Определяют размер створок в зависимости от их целевого использования. Например, если у вас грузовой автомобиль, то ворота должны быть более широкими, а для владельцев небольших транспортных средств – размеры могут быть меньших габаритов. Планируйте, что створки будут от 2х до трех метров. В любом случае важно предварительное составление чертежа и схемы работ, где четко определяются все детали, учитываются сечения профилей, прорисовываются узлы конструкции и т.п.

Поэтапный процесс монтажа, особенности, рекомендации

Планируется место для установки стоек, которых будет три: 2 - для ворот и 1 - для калитки. Вертикальные столбы вкапывают на одной линии, для чего необходимо вырыть 3 ямы, двадцатисантиметрового диаметра, метровой глубины. Проще всего сделать это при помощи садового бура.

В выкопанные отверстия засыпают щебенку или гравийный камень. Слой составляет более 10 сантиметров. Хорошенько утрамбовав его, создаем опорную подушку. После этого можно замесить раствор бетона.

Замес: на одну часть цементного порошка марки м400 берется две части песка и 4 доли щебня. Смешав сухие составляющие с водой, создаем однородную массу, которой заливаются стойки опоры, установленные ровно по вертикали.

Чтобы дополнительно обеспечить прочность и устойчивость, к нижним концам приваривают несколько горизонтальных планок.

Когда бетон затвердел и тщательно просох (в течение 2-3 дней), можно подгонять створки ворот к опорным стойкам. Сначала створка фиксируется на подставках из кирпичей или брусков. Затем ее выравнивают в заданной плоскости, а на стойке ставят отметку для установки в нижней части той петли, которую присоединяют к столбу-опоре.

Рассчитывая минимум 2-3 петли на каждую створку, их прикрепляют при помощи электросварочных работ.

Также обрабатывают и вторую часть створок с калиткой. Чтобы укрепить более жестко – две стойки по краям прикрепляют к стойкам забора.

В связи с большой площадью плоскостей створок ворот, нагрузки от порывов ветра будут настолько большими, что без жесткого дополнительного крепления невозможно гарантировать целостность конструкции. Поэтому, если ворота призваны пропускать легковой автотранспорт, то стойки опоры можно укрепить по верхней части, при помощи металлопрофильной планки. В конце все детали ворот и калитки требуется выкрасить в одинаковый цвет, включая крепления.

Устанавливается профнастил. Его подгоняют под параметры створок по длине и выкладывают с нахлестом через одну волну. Прикреплять листы друг к другу можно при помощи болтов или саморезов по металлу. Предварительно на листах необходимо проделать отверстия, как на профилях, так и на листах профнастила.

После создания схемы на бумаге, происходит нарезка профилей, соединяемых между собой. На этом этапе будут необходимы сварочные работы.

Правильно собрать створки поможет выполнение работ по свариванию на ровной горизонтальной поверхности. Элементы каркасной части конструкции собираются в идеальную прямоугольную заготовку. В первую очередь, помимо ровной горизонтальной поверхности, вам необходимо спецприспособление, состоящее из перпендикулярных друг друга относительно брусков из дерева. Это приспособление поможет создавать угол в 90 градусов между элементами каркаса.

Уголок прикрепляют к горизонтальной поверхности, где осуществляется сварка. Тут будут стыковаться части каркаса ворот, присоединятся сваркой и капитально обваривается. Собранный каркас будет иметь форму прямоугольника с равными диагоналями. Это значит, что конструкция собрана верно.

Как достичь идеально ровного уровня:

Для осуществления сваривания подбирается гладкая плоскость, стойкая к возгоранию.

Для выравнивания используется уголок, изготовленный из укрепленных между собой под углом 90 градусов брусков дерева.

Уголок прикрепляют к поверхности сваривания. Ориентируясь на него, необходимо будет соединять каркасные детали воротных створок, прихватывать их сварочным аппаратом, а капитальное закрепление проводить отдельно.

Если каркас собрать правильно, то длина каждой из диагоналей, будет равной, это равенство надо постоянно держать под контролем.

Особенно контролируйте вертикальные крепления, так как именно эти створки дополнительно нагружаются не только за счет своего веса, но и от массы листов профнастила, присоединенных к каркасной «рыбе». Также имеют вес и саморезы.

Во избежание обрушения, конструкцию дополняют горизонтальными элементами, призванными создать дополнительную жесткость. Если запланированы слишком большие воротные створки, то дополнительно укрепляют углы и по краям диагоналей ворот.

Калитка

По технологии установки, устройство калитки ничем не отличается от формирования воротных створок, можно сказать, что калитка – это ворота в миниатюре. По чертежу составляется схема соединений при помощи сваривания, а к готовой «рыбе» - каркасу – прикрепляют петли. Именно петли определят качество использования готовых ворот. Ведь легкое движение створок – основная задача, которая зависит от количества и качества установки петель.

Ворота теперь готовы, и с первого прочтения кажется, что все предельно просто.

Практически так и есть, если четко придерживаться инструкции и учитывать следующие нюансы, которые хотелось бы отметить.

Необходимо соблюдать нахождение забора и ворот одной плоскости.

Заранее стоит выбрать удобную сторону, в которую будут распахиваться створки.

Для удобства лучше установить комфортные рукоятки для открывания-закрывания калитки и надежный замок, а также засов на ворота.

Цвет конструкции должен гармонировать с остальными деталями ландшафта участка.

Не стоит экономить на материалах и торопиться с установкой. Лучше сделать прочные и красивые ворота так, чтобы они прослужили много лет.

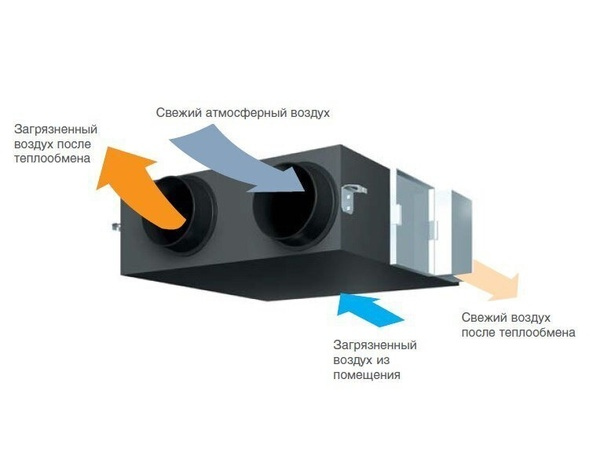

Бытовая вентиляция

Бытовыми вентиляционными системами называют установки, основными задачами которых является удаление из жилых помещений отработанного и подача свежего, при необходимости обработанного, воздуха. При осуществлении увлажнения, подогрева или фильтрации воздуха оборудование не должно «звучать», поэтому его оснащают шумоглушителями и тщательно изолируют. Бытовые вентиляционные системы делятся на 8 типов, которые и будут рассмотрены в данной статье.

Оконные вентиляторы

Устанавливаются в стенные или оконные проемы, выводят из помещения воздух без воздуховодов. Данные бытовые вентиляторы оснащаются автоматическими или ручными жалюзи, посредством которых система ограждается от внешнего атмосферного воздействия. Как правило, их изготавливают из сплавов алюминия или оцинкованной стали.+

Приточно-вытяжная бытовая вентиляция

Она функционирует за счет замены отработанного воздуха свежим уличным, при этом в системе учитываются оба встречных потока. Недостаток – высокий шумовой фон. Преимущества – обработка поступающего воздуха в виде нагрева и очищения, образование принудительного круговорота воздуха, увлажнение, в некоторых случаях отводится конденсат.

Кухонные вентиляторы

Устанавливаются в кухонной зоне, так как здесь необходим прохладный свежий воздух. Требуется мощное оборудование, его производительность рассчитывается следующим образом: из умноженного на 10 объема помещения вычитаются кубические метры, занимаемые мебелью. При установке вентилятора в окне, помимо вытяжки, создастся приток свежего воздуха.

Осевые вентиляторы

Это пропеллерные системы, функционирующие на основе осевого направления потоков. Подобные бытовые вентиляторы очень быстро перемещают воздух, поэтому их используют в тех местах, где нет высокого аэродинамического сопротивления, и есть потребность в большом притоке воздуха. Преимущества подобной системы – доступная цена, небольшие размеры, высокий КПД, легкость управления. Даже при минимальном напоре образуется достаточный поток воздуха.

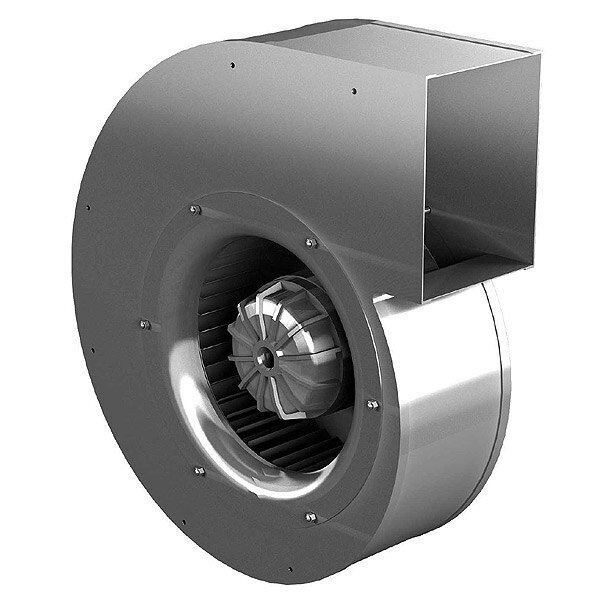

Радиальные вентиляторы

Поглощая уличный воздух параллельно оси, центробежные вентиляторы подают его в радиальном направлении. С их помощью можно избавиться от застоев воздуха, ведь это приводит к повышению в помещении концентрации углекислого газа. Особая форма лопастей позволяет вентилятору вызывать сильный напор воздуха.

Системы каминной тяги

Монтируются в вытяжных, печных и каминных трубах. Подобные бытовые вентиляторы состоят из рабочего колеса, для корпуса которого используется оцинкованная сталь, и алюминиевой крышки, защищающей устройство от снега или дождя.

Многозональные вытяжки

Данное вентиляционное оборудование способно одновременно откачивать воздух из нескольких зон. Его устанавливают на потолке или стенах для рационализации сети воздуховодов, снижения общей стоимости закупаемого оборудования.

Потолочные вентиляторы

Используются для перемещения воздушных потоков, с их помощью в помещении создается ощущение прохлады и свежести. Такие вентиляторы устанавливают на потолке, при их использовании снижаются тепловые утечки, так как нагретый воздух прижимается к зоне непосредственного пребывания людей. Оборудование достаточно дорогостоящее, но оно быстро окупается.

Хотя проектирование бытовых вентиляционных систем значительно упрощено, по сравнению с промышленными, в любом случае, расчет подобных установок подразумевает грамотность и высокую точность. В связи с этим рекомендуется обратиться к специалистам для составления плана вентиляции, выбора оборудования и его установки.